KONSTRUCKTION

Konstruktionsregeln

Die hier dargestellten allgemeinen Regeln sollen nicht als absolut bindend angesehen werden, sondern vielmehr als Hilfestellung dienen. Mit einem gewissen Ermessensspielraum angewandt, werden sie jedoch zu einer Produktkonstruktion führen, die logisch, effizient und Kosten reduzierend ist. Es gibt handfeste Gründe für besondere Ausnahmefälle. Eine Prüfung der Konstruktion anhand der nachstehenden Hinweise wird dabei helfen, Fehler zu vermeiden und mögliche wünschenswerte Änderungen anzeigen.

Geometrie von Trennlinien

Die Druckgussformen für Druckgussteile müssen in mindestens zwei Formhälften erstellt werden. Die durch die Formteilung entstehende Trennungslinie hinterlässt auf dem Druckgussteil eine Trennmarkierung, die nach dem Abstanzen noch erkennbar ist. Nach dem Schleifen und Polieren ist sie in den meisten Fällen jedoch nicht mehr sichtbar.

Die Trennungslinie der Druckgussform wird größtenteils durch die Konstruktion des Bauteils vorgegeben. Im Normalfall muss sie an der größten Ausdehnung des Druckgussteils liegen. Die Druckgusswerkzeug- und Stanzkosten werden minimiert wenn die Trennung in einer Ebene senkrecht zur Bewegung des Schließvorganges der Druckgussform liegt. Es ist so außerdem leichter, eine ebene Trennungslinie gratfrei zu halten.

Der Produktkonstrukteur sollte die Lage der Trennungslinie so festlegen, dass am Bauteil erkennbare Gratrückstände (bzw. Trennungslinienrückstände) den geringsten Einfluss auf Funktion und Erscheinungsbild haben. Dies gilt vor allem für dekorative Druckgussteile. Eine gewollte Wulst an der Trennungslinie vereinfacht das Stanzen und ist optisch ansehnlicher. Durch diese Maßnahme können Ziehriefen vermieden werden.

Enge Toleranzen sind über die Formteilung hinaus nur sehr schwierig zu erreichen. Weitere Information sind in der entsprechenden VDG-Richtlinie vermerkt.

Komplexe Trennungslinien bei Zinkdruckguss sind möglich, weil sie eine größere Konstruktionsfreiheit am Bauteil erlauben.

Die Position des Anschnittes sowie die Fließlänge der flüssigen Metallschmelze im Formhohlraum sollten bei der Festlegung der Formteilung berücksichtigt werden. Es ist darauf zu achten, dass die Anschnittsposition dem Metall die Möglichkeit gibt alle Bereiche des Formhohlraumes des Druckgussteils zu erreichen, denn sonst ist eine gute Oberflächengüte und ein niedriger Porenanteil schwierig erreichbar. Kurze Fliesswege sind deshalb eine Voraussetzung für einen guten Guss. Bei langen Fliesswegen besteht das Risiko eines Temperaturabfalls der Metallschmelze. Dies kann u. U. zu einer vorzeitigen Erstarrung der Metallschmelze während der Formfüllung führen.

Der optimale Anschnittsquerschnitt sollte nach den bekannten Berechnungsmethoden berechnet und ausgeführt werden. Bereits in der Konstruktionsphase des Druckgussteils sollte die erforderliche Anschnittsgeometrie berücksichtigt werden. Falls die Anschnittslänge begrenzt ist, muss der Anschnitt entsprechend dicker bemessen sein, mit möglicherweise resultierenden Stanzmarkierungen. Solche Probleme können oft während der anfänglichen Konstruktionsphase durch eine entsprechende Veränderung der Bauteilgeometrie gelöst werden.

Bei Druckgussformen mit 2 Formhälften sollten vertikale Trennungsebenen (d. h. solche, die während des Öffnens quer zur Richtung der Öffnungs- bzw. – Schließbewegung liegen) vermieden werden. Dies ergibt eine steifere Druckgussform, dadurch weniger Gratbildung und vereinfachtes Stanzentgraten.

Es erfordert einen gewissen werkzeugtechnischen Aufwand, die Ausprägung der Trennungslinie möglichst gering und konstant zu halten. Dies gilt vor allem für Bauteile, die aufgrund ihrer Gestaltung zusätzliche bewegliche Formelemente (Schieber, Kernzüge) benötigen. Besonders Formelemente, die während der Einpressphase nicht in Position bleiben, sind davon betroffen. Deshalb sind Trennungslinien, die in einer flachen Ebene liegen einfacher zu beseitigen. Es sollte aus diesem Grunde auf schwache Druckgussformelemente verzichtet werden.

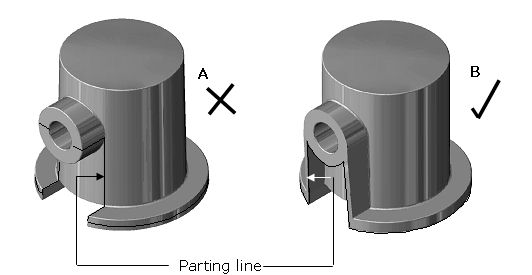

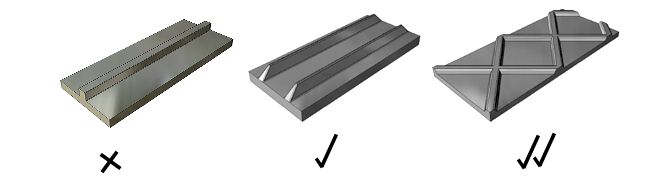

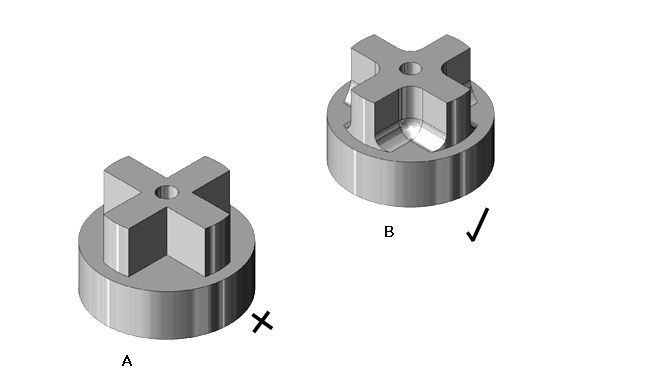

Beispiele einer ungeeigneten und einer guten Konstruktion für die Geometrie einer Trennungslinie

| A

Eine gebrochene Trennungsebene kann Gratrückstände auf den Druckgussteilen hinterlassen, die nur schwierig zu entfernen sind. |

B

Eine einfache Modifizierung erleichtert das Entgraten und steigert die Festigkeit des Bauteils (aufgrund der verbindenden Stege zum Bohrungsauge). |

Vermeiden Sie, wenn möglich Trennungsebenen, die parallel zur Richtung der Druckgussformöffnung verlaufen. Dadurch entsteht eine geringere Gratbildung und ein vereinfachtes Stanzentgraten ist gewährleistet.

Beispiel (D) erfüllt diese Anforderung bei Beibehaltung der in Abbildung (C) geforderten Konstruktionselemente

(Parting line = Trennungslinie)

Fußnote 2 und Fußnote 16

Wanddicke

Wanddicke

Dünne Wanddicken weisen im Vergleich höhere Festigkeiten auf als dicke Wanddicken. Dies ist durch die feinkörnige Struktur des Gefüges durch kürzere Abkühlzeit bei dünnen Wandicken begründet. Produktkonstruktionen, die relativ ausgeglichene, dünne Wandabschnitte aufweisen, tragen zur Material- und Gewichtsersparnis und zu höheren Produktionsmengen (bedingt durch die kürzen Zykluszeiten) bei. Diese relativ einfachen Konstruktionsmöglichkeiten helfen u.a. die Stückkosten nachhaltig zu reduzieren.

Das Mindestmaß für eine praktikable Wanddicke ist eine Funktion der Formfüllzeit. Diese wiederum ist abhängig von der Kristallisationsgeschwindigkeit der Metallschmelze. Computerunterstützte Software für Gießlauf- und Anschnittauslegung geben einen optimalen Hinweis zur Formfüllung und damit weitere Informationen auf das erzielbare Mindestmaß für Wanddicken in teilentfernten Bereichen.

Es gibt keine entscheidende Höchstgrenze bezüglich der Wanddicken. Es werden nur wenige Bauteile mit Wandabschnitten hergestellt, die 6mm überschreiten. Dabei sollte man bedenken, dass die Gefahr von schwindungsbedingten Lunkern mit steigender Wanddicke ansteigt (insbesondere bei Wanddicken ab 2,5mm).

Verhältnis der Wandabschnitte

Idealerweise sollte die Wanddicke eines Zinkdruckgussteils über den Bauteilquerschnitt möglichst konstant sein. In der Praxis sind jedoch möglichst große Wanddickenunterschiede in einem Druckgussteil üblich. Die nachfolgende Methode dürfte sich als eine nützliche Hilfe zur Vermeidung von Wanddickenunterschieden erweisen:

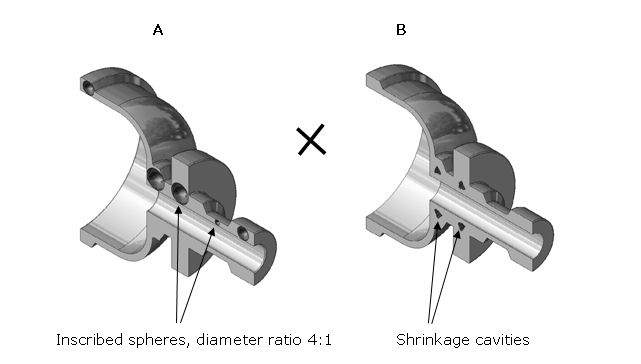

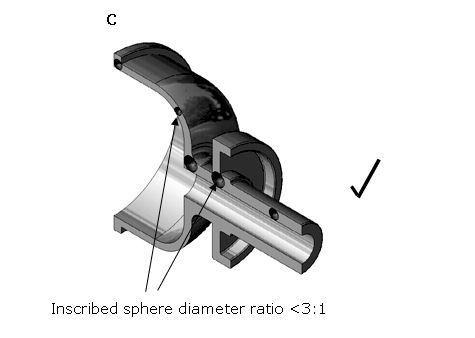

Überprüfen Sie die Geometrie bei Wanddickenänderungen in verschiedenen Wanddickenabschnitten, indem die Durchmesser von imaginären Kreisen oder Kugeln, welche in die entsprechenden Abschnitte eingeschrieben werden können, miteinander verglichen werden. Hierbei sollte man nicht die dritte Dimension vernachlässigen. Falls die Durchmesser der eingeschriebenen Kreise/Kugeln im Verhältnis mehr als 3:1 auseinanderklaffen, besteht die Gefahr von Schwindungsporosität in den dickeren Bereichen. Falls die verschiedenen Durchmesser der Bereiche im Verhältnis mehr als 6:1 aufweisen, werden die Auswirkungen schwerwiegender und die Bauteilfestigkeit kann in diesem Bereich signifikant abfallen. Diese Methode wird auch Heuversche Kontrollkreismethode oder Massenkreismethode genannt.

Prüfung der Dickenverhältnisse anhand der Innenkreismethode

In Abbildung A beträgt das Durchmesserverhältnis der eingeschriebenen Kreise/Kugeln 4:1. Dieses Verhältnis führt zu schwindungsbedingten Lunkern, wie in Abbildung B illustriert

(Innenkreise/Innenkugeln, Durchmesserverhältnis 4:1; Schwindungsbedingte Hohlräume)

Durch eine konstruktive Änderung des Bauteils wird das Verhältnis der eingeschriebenen Innenkreise reduziert (Abbildung C). Somit werden schwindungsbedingte Porositäten vermieden und zudem Material eingespart.

(Durchmesserverhältnis der eingeschriebenen Innenkreise < 3:1)

Entformungsschrägen

Folgende Mindesterfordernis für Entformungsschrägen :

- innere Bereiche : 1°,

- außen liegende Bereiche : 0,5°

- für Rundlöcher : 0,1° (max; Länge 20mm)

Parallellaufende Rippen benötigen größere Entformungsschrägen (5-10°), da das Gesamtaufschrumpfen des Bauteils zu berücksichtigen ist. Geringere Entformungsschrägen sind ebenfalls akzeptabel, sofern es sich um Rippen handelt, die im Einklang mit der Schwindung stehen, wie z. B. die Speichen eines Rades.

Für kritische Anwendungen kann in Teilbereichen eine Entformungsschräge von 0° möglich sein. Konsultieren Sie einen Druckgießer, der Erfahrung im Erreichen dieser Vorgabe hat. Dabei sind in der Regel Mehrkosten unvermeidbar, die sich allerdings durch die gewonnenen Vorteile wie eine reduzierte maschinelle Nachbearbeitung ausgleichen können. Alle Funktionen mit kleinen Entformungsschrägen müssen in der Kontur der beweglichen Formhälfte (auch Auswerferseite genannt) enthalten sein oder müssen durch Schieber oder Kernzüge vorgegeben sein (sonst bleibt das Druckgussteil während des Öffnen des Druckgusswerkzeugs nicht in der beweglichen Formhälfte haften damit das Druckgussteil korrekt ausgeworfen wird). Die Auswerferkraft muss höher liegen als die Haftungskraft vom Druckgussteil ohne dabei beim Auswerfvorgang einen Verzug Druckgussteils zu verursachen.

Maximale Tiefe von Bohrungen

| Bohrungs-durchmesser in mm | Sackloch Max. Tiefe im mm |

Durchgangsloch Max. Tiefe in mm |

| 3 | 9 | 24 |

| 4 | 20 | 37 |

| 5 | 30 | 47 |

| 6 | 45 | 57 |

| 7 | 60 | 70 |

| 8 | 75 | 80 |

| 9 | 90 | 90 |

| 10 | 100 | 100 |

| 11-20 | 10x Durchmesser | 10x Durchmesser |

| >20 | 12x Durchmesser | 12x Durchmesser |

Konstruktion zur Unterstützung der Formfüllung

Bei der Festlegung der Trennungslinie sollte die Position und die erzielbare Länge des Anschnitts beachtet werden. Eine ungünstige Anschnittsposition bzw. unzureichender Anschnittsquerschnitt führen zu unnötig langen Fliesswegen Eine schnellere und gleichmäßige Füllung des Formhohlraumes ist in diesem Fall nicht optimal. Hieraus resultieren Gussfehler (Kaltfließstellen/Schlieren, Poren). Dies führt sowohl bei dekorativen als auch technischen Druckgussteilen zu Ausschuss. Im ersteren Fall fällt das Resultat einer nachfolgenden Oberflächenbeschichtung negativ aus. Im letzteren Fall ist mit Verlusten der Festigkeit zu rechnen.

Neben der Lage des Anschnitts ist deshalb auch eine an das Druckgussstück angepasste und berechnete Angussgeometrie (Zulauf- und Anschnittquerschnitt) wichtig. Sollte die Anschnittlänge aufgrund von konstruktiven Gründen eingeschränkt sein, muss der Anschnitt entsprechend dicker sein, um den notwendigen Anschnittsquerschnitt zu erreichen. Zu dicke Anschnitte sind jedoch absolut zu vermeiden, um nicht unnötig die Anforderungen an den nachfolgenden Entgratungsprozess zu erhöhen und entsprechend große Gratmarkierungen am Bauteil zu hinterlassen.

Eine optimale Bauteilkonstruktion sollte so gestaltet werden, dass das flüssige Metall den Formhohlraum laminar und ohne Turbulenzen füllt, um Oberflächenfehler zu vermeiden. Je gleichmäßiger der Wanddickenverlauf, desto einfacher ist dies zu erreichen.

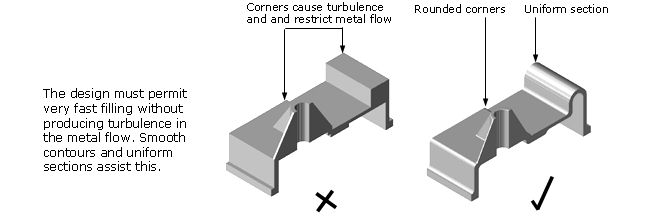

Erreichen einer schnellen gleichmäßigen Formfüllung

Die Konstruktion muss ein sehr schnelles Füllen erlauben, ohne Turbulenzen im Metallfluss hervorzurufen. Diese Turbulenzen während der Formfüllung führen zu einem Metall-Luft-Gemisch, die einen hohen Porenanteil im Druckgussteil zu Folge haben können. Sanfte Konturübergänge und gleichmäßige Wanddicken vermeiden dies.

Rounded corners = abgerundete Kanten

Uniform section = gleichmäßige Wanddicke

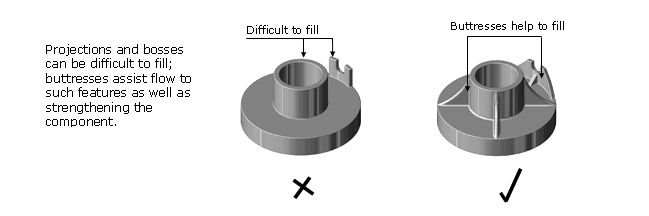

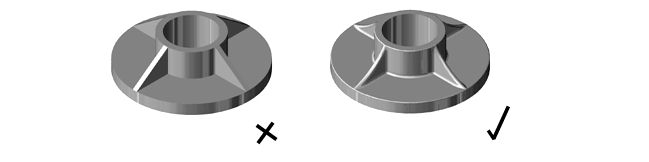

Überstände, Buckel und Naben sind schwierig zu füllen; Versteifungsrippen hingegen unterstützen den Metallfluss und erhöhen zudem die Steifigkeit des Bauteils.

Ein länglicher Durchbruch oder ein Langloch können den Metallfluss ernsthaft erschweren. Alternativ kann eine Abfolge von Rundlöchern die notwendige Funktion erfüllen und zugleich den Metallfluss unterstützen.

Rippen

Rippen sind eine einfache und bewährte Methode, ein Druckgussteil ohne Verdickung zu verstärken. Rippen sollten abgerundet sein und wenn möglich so angeordnet sein, dass sie an anderen Abschnitten angrenzen. Dies erhöht die Steifheit und vereinfacht den Metallfluss.

Durch die Integration von Rippen auf dünnwandigen flachen Platten können diese versteift und die Formfüllung verbessert werden. Flache, abgerundete, gut verteilte Rippen erweisen sich hier als vorteilhaft, weil sie einen schwindungsbedingten Verzug des Druckgussteils nach dem Auswerfen verhindern.

Dicke Wandabschnitte an den Schnittlinien/-punkten der Rippen sollten idealerweise vermieden werden, um schwindungsbedingte Lunker durch Materialanhäufungen zu verhindern.

Ebene Oberflächen

Flache, ebene Oberflächen sind das schwierigste Konstruktionselement eines Druckgussteils. Es gibt mehrere Wege, ein attraktives Erscheinungsbild zu erzeugen und die Produktionskosten zu senken. Vermeiden Sie ganzheitlich flache und dekorative Oberflächen; sie heben jede noch so winzige Unvollkommenheit hervor. Falls ein Polieren und Galvanisieren der Gussoberfläche erforderlich ist, sollte diese leicht konkav ausgelegt werden. Falls jedoch eine 100% plane und flache Oberfläche notwendig sein sollte, wird ihre Qualität durch Strukturbildung oder ein Muster kleinerer Rippen tatsächlich verbessert. Durch diese Strukturierung treten Oberflächenfehler nicht sehr in den Vordergrund.

Konkavität

Wenn eine glatte, flache Oberfläche mit hoher und dekorativer Oberflächenqualität vorgegeben ist, kann eine leichte Konkavität der Oberfläche und das Abrunden der Ecken eine Bauteilverwindung reduzieren, den Metallfluss unterstützen sowie das äußere Erscheinungsbild verbessern.

Strukturierte Oberflächen

Einige der mehreren hundert Oberflächeneffekte, die mit dem Gebrauch von strukturierten Druckgussformen hergestellt werden können, sind im Folgenden graphisch dargestellt. Genauso wie das äußere Erscheinungsbild dekorativer wird, verbessert sich auch die Oberflächenqualität.

Ausrundungen und Abrundungen

Scharfe Ecken sind immer Schwachpunkte und sollten durch den Einsatz von Radien und Abrundungen verhindert werden. Radien und Abrundungen reduzieren nachhaltig die Spannungen im betroffenen Bereich. Somit tragen selbst die kleinsten Radien bzw. Abrundungen zu einer Steigerung der mechanischen Festigkeit des Bauteils bei. Ein Mindestradius von 0,5mm wird an Stelle von scharfen Ecken vorgeschlagen. Größere Radien sind immer wünschenswert, wenn das Lastenheft des Bauteils ihren Einsatz zulässt. Radien bzw. Abrundungen mit einem Radius von 0,5mm sind kaum bemerkbar, selbst an Außenkanten. Auch ein Radius von 1 mm ist selten offensichtlich, außer bei einer näheren Betrachtung.

Im Druckguss ist es übliche Praxis Abrundungen mit einem Mindestradius von 1 mm an den Innenkanten zu benutzen. Ein kleiner Radius an Außenkanten führt zu einer Reduzierung der Werkzeugkosten und fördert die Dauerbeständigkeit jeder späteren Oberflächenbeschichtung am Außenrand. Werden scharfkantige Teile poliert kommt es häufig zum Durchschleifen der Beschichtung an den Kanten. Zudem tendieren organische Beschichtungen dazu, entlang scharfer Kanten durch die so genannte Kantenflucht auszudünnen und keinen angemessenen Schutz in diesem Bereich zu gewährleisten.

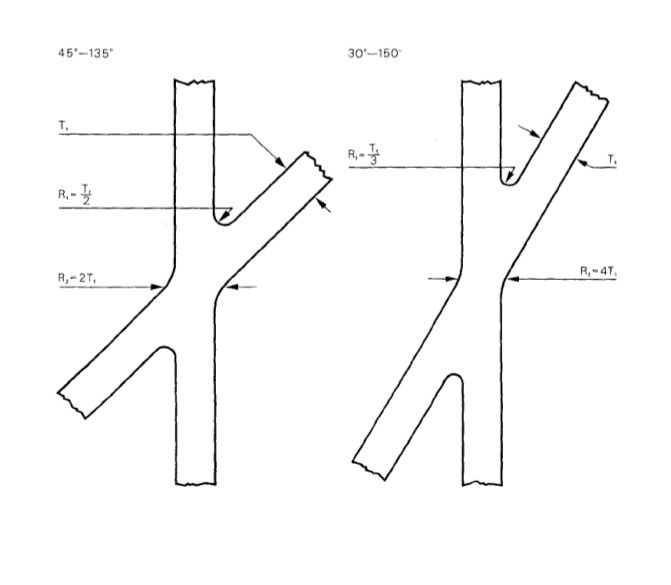

Konstruktion der Übergänge und Ausrundungen

Schematische Darstellung zur Auslegung von Ausrundungen bei verschiedenen Wanddicken

Schematische Darstellung mit Beispielen winkelförmiger Verzweigungen

Beschriftungen

Werden Beschriftung, Zahlen, Handelszeichen, Diagramme oder Kennzeichen auf dem Druckgussteil benötigt, sollten sie so konstruiert und platziert werden, dass die Werkzeugkonstruktion und die Entformbarkeit des Druckgussteiles aus der Druckgussform nicht erschwert werden. Die Beschriftung in der Form kann durch Gravieren (Hochleistungsfräser) oder durch Funkenerosion hergestellt werden

Normalerweise sollte der Produktkonstrukteur eine auf dem Bauteil erhabene Beschriftung vorgeben (linke untere Abbildung). Es erfordert weniger Aufwand eine Beschriftung in die Werkzeugoberfläche zu schneiden, als ein erhöhtes Design auf der Werkzeugoberfläche. Versenkte Beschriftungen (mittlere untere Abbildung) auf dem Druckgussteil verursachen höhere Werkzeugkosten in der Herstellung. Zudem verschlechtert sich die Lesbarkeit der Beschriftung mit der Anzahl der gegossenen Druckgussteile aufgrund der Formerosion durch die Metallschmelze. Wenn eine versenkte Beschriftung notwendig ist (rechte untere Abbildung), so ergibt die Herstellung mittels der Funkenerosion das beste Resultat. Wenn eingravierte Beschriftungen, eine umgebende Oberfläche des Gusses nicht überragen soll, kann eine erhöhte Gravierung auf einer in das Druckgussteil eingesenkten Fläche durch Stempeleinsätze angewandt werden.

Das Eingravieren wird vorzugsweise auf Oberflächen parallel zur Werkzeugtrennungsebene durchgeführt. Es darf niemals zu einem Hinterschnitt kommen, der das Auswerfen des Druckgussteiles aus der Form behindern könnte. Die Mindestschriftbreite der erhabenen Linien beträgt 0,25mm, der Flankenwinkel sollte 25° oder mehr betragen und die Höhe gleich oder geringer als die Schriftbreite sein.

Einlegeteile

Einlegeteile verlangsamen die Fertigung durch ihre Platzierung in der Druckgussform und erhöhen dadurch die Produktionskosten. Es ist generell günstiger, Einsätze nach dem Gießen einzupressen. Doch wenn dies nicht möglich oder sinnvoll ist, können verschiedene Komponenten direkt ein- bzw. umgegossen werden.

Besonderheiten beim Gebrauch von Einsätzen

(A) Einfache Konstruktion, inadäquate axiale Lage:

Die Gewindegängigkeit kann durch herausspritzendes Zink beeinträchtigt werden

(B) Axiale Lage in der Druckgussform durch einen Dorn gesichert:

die Auskehlung gibt einen guten formschlüssigen Anker; das obere Gewinde wird durch einen flachen Durchmesser geschützt.

(C) Fixierung des Einsatzes durch den Dorn in der Druckgussform:

Die geradlinige Rändelung gibt einen hohen Verdrillungswiderstand.

(D) Die diamantförmige Rändelung gibt einen angemessenen Verdrillungswiderstand:

der Kragen reduziert die Gefahr, dass das Metall das Gewinde blockiert und ermöglicht ein Gewinde bis zur Bauteiloberfläche.

(E) Drei Stahleinsätze in einem Druckgussteil zur Festigkeitssteigerung und Erhöhung des Verschleißwiderstandes:

Die flache Stahlplatte ist in der Form durch drei hervorstehende „Ohren“ positioniert, die bis zur Gussoberfläche gehen. Die gestanzten Löcher, die sich im flachen Einsatz befinden, geben dem Bauteil Steifigkeit durch den entstehenden Formschluss und lassen den Metallfluss von einer Seite zur anderen zu.

Maßtoleranzen

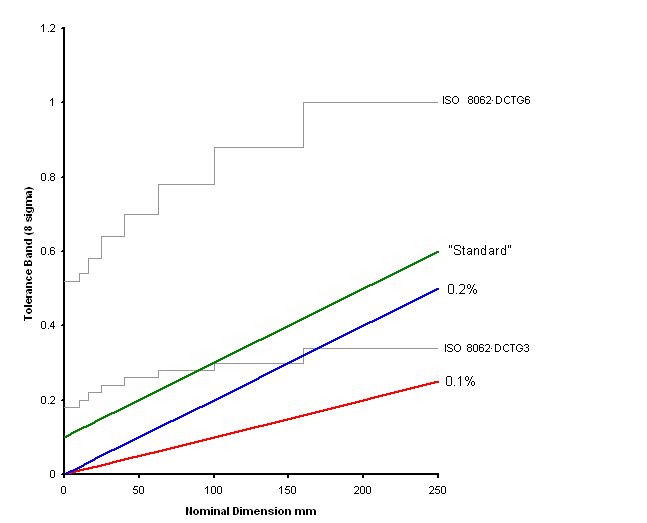

Die Herstellung komplexer Bauteile mit einer exzellenten Präzision bei niedrigen Kosten ist einer der Hauptvorteile der Produktion von Bauteilen aus Zinklegierungen im Warmkammerdruckgussverfahren. Allerdings ist es wichtig, keine engeren Toleranzen als notwendig zu spezifizieren, weil somit zusätzliche Werkzeugwartung und weitere Kosten in der Qualitätskontrolle hervorgerufen werden. Vier Gruppierungen von Toleranzbandbreiten sind nachstehend aufgeführt, differenzierend zwischen der am besten zu erzielenden bis zu jenen, die minimale Herstellungskosten mit sich bringen. Welche davon den individuellen Dimensionen einer Druckgusskonstruktion entsprechend anzuwenden ist, hängt von der Funktion des Bauteils ab und von angestrebten einzusparenden Kosten, wenn die maschinelle Bearbeitung komplett vermieden werden kann. Es ist unerlässlich, während der Spezifizierung der Toleranzen mit einem Zinkdruckgießer Rücksprache zu halten, der mit der Herstellung von präzisen Druckgussteilen vertraut ist, um ein „sinnvoll“ erreichbares Spektrum festzulegen.

Optimale lineare Toleranzen

Der gegenwärtige Stand der Druckgusstechnik im Zinkdruckguss erlaubt eine Bandbreite linearer Toleranzen innerhalb von 0,1% der Nominallänge (nach dem 8. Standard Deviations Confidence Level (8s Standardabweichung). Dieser Präzisionsgrad kann nur anvisiert werden, wenn die Druckgussteilgeometrie für eine gleichmäßige Schwindung und optimales Auswerfen (ohne Verzug des Druckgussteils aus der Druckgussform) gestaltet ist. Es ist grundlegend, während der Spezifizierung der Toleranzen mit einem Druckgießer zusammenzuarbeiten, um entsprechende Randbedingungen des Prozesses optimal mit aufnehmen zu können. Anpassungen der Konturenmaße im Druckgusswerkzeug nach ersten Gießversuchen können eventuell erforderlich sein. Auch statistische Methoden zur Fertigung- und Qualitätskontrolle(SPC/SPQ) sollten dabei eingeplant werden, um die Übereinstimmung mit den vorgegebenen Anforderungen an die Maßhaltigkeit und Toleranzen sicherzustellen.

Die Herstellung von Druckgussteilen mit sehr engen Toleranzen lässt sich am einfachsten erreichen für Bauteile oder deren Bereiche, die innerhalb eines Werkzeuges geformt werden. Die Praxis belegt, dass es möglich ist auch über die Trennungsebene hinweg eine enge Toleranz einzuhalten. Jedoch wird dadurch eine häufigere Wartung notwendig, da sich der Verschleiß zwischen den sich bewegenden Formteilen sonst auf die Maßhaltigkeit auswirken würde.

Normale lineare Mindesttoleranzen

Eine normale lineare Mindesttoleranz beträgt 0,2 % der Nominallänge (nach dem n8. Standard Deviations Confidence Level). Wiederum dürfte es notwendig sein, die Dimensionen des Druckgusswerkzeuges nach anfänglichen Gießversuchen anzupassen, doch eine Fertigung- und Qualitätskontrolle (SQC/SPC) dürfte nicht vonnöten sein. Beachten Sie, dass diese Toleranzangabe für Teile unter 150mm gegenüber der Minimaltoleranz, wie von der ISO8062 DCG3 8 (der engsten für Zinkdruckgussteile) vorgegeben wird, höhere Anforderungen stellt. Wiederum gelten diese Toleranzen für Druckgussteile, die von nur einem Formsegment geformt wurden.

Standardtoleranzen

Der Begriff «Standard» meint hier die geringste Toleranz, die beim ersten Gießversuch erwartet werden kann. Damit können Kosten zur Anpassung der Werkzeuge und die entstehenden Zeitverzögerungen umgangen werden. Dies wird erreicht, indem 0,1mm zur «normalen Mindesttoleranz» hinzugerechnet werden. Darum beträgt hier das Toleranzband 0,2% der nominalen Dimension plus 0,1mm.

ISO8062-Toleranzen

Die ISO Standard 8062 behandelt Maßtoleranzen für alle Gusswerkstoffe und unterliegt gegenwärtig einer Revision. Die linearen Toleranzen, die für Druckgussteile aus Zinklegierungen in ISO8062 indiziert werden, liegen zwischen dem Grad DCTG3 und DCTG6. Die von diesen Spezifizierungen vorgegebenen Toleranzen werden in der unteren Grafik dargestellt, überlagert von der «besten» und der «normalen Mindesttoleranz« sowie den Standardtoleranzen, die oben aufgeführt werden. Es wird deutlich, dass der ISO-Standard bezüglich kleinerer Bauteile die Präzisionsleistungsfähigkeit des Druckgussprozesses unterschätzt.

(Tolerance Band = Toleranzband) (Nominal Dimension = Nominallänge)

Der ISO-Standard deckt außerdem die geometrische Toleranz ab. Zurzeit liegen jedoch keine Daten vor, um die Reproduzierbarkeit von Serienprodukten mit diesen geometrischen Toleranzen zu vergleichen. Es wird erwartet, dass die Präzisionsleistungsfähigkeit insbesondere für kleinere Bauteile der durch die ISO-8062 vorgegebenen deutlich überlegen ist.

Fußnote 2

Wirtschaftliche Toleranzen

Generell ist es nicht notwendig, für alle Dimensionen eines Bauteils sehr enge Toleranzen zu spezifizieren. Üblicherweise muss die Festlegung von engen Toleranzen nur für einige kritische Bereiche in Betracht gezogen werden. Die nachfolgenden Standards dienen als Leitfaden für produktionsnah realisierbare Toleranzen, die die im Rahmen der Wirtschaftlichkeit sind d.h. diese decken Werte ab, die mit einer kontinuierlichen ununterbrochen Produktion, maximaler Werkzeugstandzeit und niedrigen Wartungskosten im Einklang stehen. Ähnliche Leitfäden/Überlegungen werden für andere Massenproduktionverfahren (Großserienverfahren) angewendet . Diese erlauben einen verlässlichen Produktionsbetrieb zu wirtschaftlichsten Gusskosten und Bedingungen, wobei die Anforderungen an den Toleranzen sichergestellt werden. Diese Standards, so der Vorschlag, sollten für alle unkritischen Dimensionen der Druckgusskonstruktion angewandt werden.

Die angegebenen Toleranzen können erwartungsgemäß bereits beim ersten Gießversuch erreicht werden, d.h. ohne jegliche Anpassung der Größenmaße. Dadurch wird eine Verkürzung des Produktionsvorlaufs erreicht.

Wirtschaftliche lineare Toleranzen

1. Toleranzen in einer Modellhälfte

| Dimension mm |

Toleranz mm |

| 0 – 25 | 0.10 |

| 26 – 32 | 0.12 |

| 33 – 40 | 0.14 |

| 41 – 50 | 0.16 |

| 51 – 63 | 0.18 |

| 64 – 80 | 0.20 |

| 81 – 100 | 0.24 |

| 101 – 120 | 0.28 |

| 121 – 160 | 0.36 |

| 161 – 200 | 0.44 |

| 200 – 250 | 0.54 |

| 251 – 320 | 0.68 |

| 321 – 400 | 0.84 |

| 401 – 500 | 1.04 |

| 501 – 630 | 1.30 |

| 631 – 800 | 1.64 |

| 801 – 1000 | 2.04 |

| 1001 – 1200 | 2.44 |

| 1201 – 1600 | 3.24 |

| 1601 – 2000 | 4.04 |

2. Toleranzen über die Trennungsebene hinaus (in Abhängigkeit zur längsten Diagonalen) basierend auf einer Einfachform (DG-Form mit einer Formnest)

| Dimension mm | Längste Diagonale mm | ||||

| 0-180 | 180-260 | 260-370 | 370-525 | 525-750 | |

| Toleranz mm |

Toleranz mm |

Toleranz mm |

Toleranz mm |

Toleranz mm |

|

| 0 – 25 | 0.26 | 0.30 | 0.40 | 0.50 | 0.70 |

| 26 – 32 | 0.28 | 0.32 | 0.42 | 0.52 | 0.72 |

| 33 – 40 | 0.30 | 0.34 | 0.44 | 0.54 | 0.74 |

| 41 – 50 | 0.32 | 0.36 | 0.46 | 0.56 | 0.76 |

| 51 – 63 | 0.34 | 0.38 | 0.48 | 0.58 | 0.78 |

| 64 – 80 | 0.36 | 0.40 | 0.50 | 0.60 | 0.80 |

| 81 – 100 | 0.40 | 0.44 | 0.54 | 0.64 | 0.84 |

| 101 – 120 | 0.44 | 0.48 | 0.58 | 0.68 | 0.88 |

| 121 – 160 | 0.52 | 0.56 | 0.66 | 0.76 | 0.96 |

| 161 – 200 | 0.60 | 0.64 | 0.74 | 0.84 | 1.04 |

| 200 – 250 | 0.70 | 0.74 | 0.84 | 0.94 | 1.14 |

| 251 – 320 | 0.84 | 0.88 | 0.98 | 1.08 | 1.28 |

| 321 – 400 | 1.00 | 1.04 | 1.14 | 1.24 | 1.44 |

| 401 – 500 | 1.20 | 1.24 | 1.34 | 1.44 | 1.64 |

| 501 – 630 | 1.46 | 1.50 | 1.60 | 1.70 | 1.90 |

| 631 – 800 | 1.80 | 1.84 | 1.94 | 2.04 | 2.24 |

| 801 – 1000 | 2.20 | 2.24 | 2.34 | 2.44 | 2.64 |

| 1001 – 1200 | 2.60 | 2.64 | 2.74 | 2.84 | 3.04 |

| 1201 – 1600 | 3.40 | 3.44 | 3.54 | 3.64 | 3.84 |

| 1601 – 2000 | 4.20 | 4.24 | 4.34 | 4.44 | 4.64 |

3. Zusätzliche Toleranzen für bewegliche Formelemente

Werden bewegliche Formelemente benötigt, um die Entformbarkeit zu gewährleisten, sollten die Toleranzen in Standard 3 zu den Toleranzen der Standards 1 und 2 hinzugerechnet werden.

| Längste Diagonale der beweglichen Formhälfte, mm | Gesamttoleranz mm |

| 0 – 130 | 0.2 |

| 130 – 180 | 0.3 |

| 180 – 250 | 0.4 |

| 250 – 400 | 0.6 |

Anmerkung A: Die Maßtoleranz wird nur vom beweglichen Formelement; die Toleranz entspricht Standard 1.

Anmerkung B: Die Maßtoleranz wird vom beweglichen Formelement und der Formhälfte, in der es geführt wird beeinflusst. Die Toleranz der Dimension B ist die Summe des Wertes von Standard 1 plus den Wert von Standard 3 für die Diagonale der beweglichen Formhälfte.

Anmerkung C: Die Dimension wird vom beweglichen Formelement und der gegenüberliegenden Formhälfte beeinflusst. Die Toleranz der Dimension C ist die Summe des Wertes von Standard 2 für die längste Diagonale über die Trennungsebene plus den Wert von Standard 3 für die Diagonale der beweglichen Formhälfte.

Wirtschaftlich geometrische Toleranzen

Eine geometrische Toleranz ist die maximal mögliche Gesamtabweichung der Form oder der Position von jener der zugrunde liegenden Zeichnung. Mit anderen Worten, sie ist das Maß oder der Durchmesser einer Toleranzzone innerhalb der die Oberfläche, die mittlere Ebene oder die Achse der vorgegebenen Geometrie liegen muss. Sie steht für den gesamten Zeigerausschlag eines Indikators oder Prüfgerätes, in den Fällen in denen das Testen mittels eines einzigen Indikators möglich ist.

Unter besonderen Umständen können die üblichen Masse und Toleranzen, wenngleich sie richtig angewandt und bestimmt wurden, nicht unbedingt die Montierbarkeit in einer Baugruppe oder deren korrektes Funktionieren sicherstellen. Dieser Abschnitt liefert ein Hilfsmittel, um die Toleranzen und geometrischen Charakteristika hinsichtlich von Ebenheit, Parallelität, Rechtwinkligkeit, Winkligkeit, Rundlaufgenauigkeit, Symmetrie und Position abzustimmen.

Eine geometrische Toleranz sollte nicht festgelegt und definiert werden solange kein werkstoffspezifischer Vorteil entsteht, der den erhöhten Konstruktionsaufwand rechtfertigt. Bei Bauteilen für Grosserienfertigung, die in verschiedenen Produktionsstätten mit unterschiedlicher Ausstattung (DG-Maschinen, …) und Erfahrung produziert werden sollen, ist es ratsam, die Konstruktionsanforderungen exakter auszudrücken. Die bessere Verständlichkeit bringt Vorteile für die Konstruktions-, Verarbeitungs- und Qualitätsabteilung.

Geometrische Toleranzen werden in «ISO-1101:2004 Geometrische Produktspezifikation (GPS) – Geometrische Tolerierung – Tolerierung von Form, Richtung, Ort und Lauf « erläutert.

4. Fehlausrichtungstoleranzen

Die Rundlaufgenauigkeit von zylinderförmigen Oberflächen oder die Anordnung anderer Formen (erhaben oder vertieft) werden durch die Konstruktion des Druckgusswerkzeugs bestimmt. Diese Randbedingung gilt für Druckgussteile, die ausreichend steif sind und eine gleichmäßige Wanddicke und homogene Geometrie aufweisen. Unter diesen Bedingungen könnten sich Druckgussteile leicht außerhalb der linearen Maßtoleranzen befinden, doch diese Abweichung wird erlaubt, wie in Standard 1 festgestellt. In einigen Fällen muss der Effekt anderer anwendbarer Standards in Betracht gezogen werden, um Fehlausrichtungstoleranzen zu bestimmen, z. B. Toleranzen für die Formteilungsebene, Standard 2; zusätzliche Toleranzen für bewegliche Werkzeugelemente (Schieber), Standard 3; und Anordnungstoleranzen für ebene Oberflächen, Standard 5.

Druckgussteile, die Einlegeteile enthalten, werden durch diesen Standard nicht erfasst.

4.1. Zylinderförmige oder andere Oberflächen, von derselben Formhälfte geformt

Die zylindrischen Oberflächen A und B, geformt durch dieselbe Formhälfte, werden innerhalb von 0,1mm (TIR) ausgerichtet, unabhängig von ihrer Größe. Unter diesen Bedingungen könnten Zinkdruckgussteile leicht von der Norm abweichen, doch ist diese Abweichung erlaubt, wie in Standard 1 festgestellt.

4.2. Zylinderförmige oder andere Oberflächen A und C, von gegenüberliegenden Formabschnitten geformt

Beachte: Die größere Dimension bestimmt die Toleranz.

Totale Toleranz (TIR).

| Durchmesser A mm | Toleranz mm |

| 0 – 80 | 0.30 |

| 81 – 100 | 0.33 |

| 101 – 125 | 0.37 |

| 125 – 160 | 0.42 |

| 161 – 200 | 0.48 |

| 201 – 250 | 0.55 |

| 251 – 315 | 0.65 |

| 316 – 400 | 0.78 |

| 401 – 500 | 0.93 |

4.3.Anordnung von Löchern, von zwei beweglichen Formelementen in derselben Formhälfte geformt

Beachte: Die Toleranz basiert auf der Summe der zwei Dimensionen A und B, die von beweglichen Formelementen geformt wurden.

| Durchmesser A mm | Toleranz mm |

| 0 – 80 | 0.38 |

| 81 – 100 | 0.44 |

| 101 – 125 | 0.51 |

| 125 – 160 | 0.62 |

| 161 – 200 | 0.74 |

| 201 – 250 | 0.89 |

| 251 – 315 | 1.08 |

| 316 – 400 | 1.34 |

| 401 – 500 | 1.64 |

5. Ausrichtung von ebenen Oberflächen: Ebenheit, Parallelität und Rechtwinkligkeit

Die Ausrichtung bezieht sich auf die Winkelabweichung zwischen den Elementen eines Druckgussteils, wie sie in der Konstruktion festgelegt wurde. Die Winkelgenauigkeit eines Druckgussteils wird von folgenden Faktoren beeinflusst:

- Größe des Druckgussteiles

- Festigkeit und Steifigkeit des Druckgusswerkzeuges und seiner Elemente bei hoher Temperatur und hohem Druck

- Positionierung der beweglichen Formelemente

- Deformierung aufgrund der Abkühlungsbelastung und des Handlings.

Ein Druckgussteil mit einem niedrigen Steifigkeitsmodul kann während der Abkühlungs- und Erstarrungsphase nicht plan gehalten werden aufgrund der ungenügenden Formsteifigkeit und der verschiedenartigen inneren Spannungen bedingt durch das Abkühlen und Erstarren des Druckgussteils.

Ein Druckgussteil mit großen Wanddickenänderungen wird sich während der Abkühlung verziehen, weil die dünnen Wandabschnitte schneller abkühlen. Die dicken Abschnitte setzen die Schwindung noch einige Zeit fort, nachdem die dünnen bereits abgekühlt sind. Aus diesem Grund kommt es zu Verzug. In einzelnen Fällen bilden sich feine Rissen aus, wenn die freie Schwindung in der DG-Form behindert wird. Dies ist vor allem für Druckgehäuse wichtig. Für den normalen Durchlauf der Druckgussteile, kann die Ebenheit innerhalb von 0,33 Prozent der längsten Diagonalen gehalten werden.

Die erforderlichen Ausrichtungstoleranzen variieren mit der Länge der Druckgussoberfläche und der relativen Lokalisierung dieser Oberflächen in der Kavität.

5.1 Anordnung von Oberflächen in derselben Formhälfte

Gesamttoleranz

| Längste Diagonale der Oberfläche mm | Toleranz mm |

| 0 – 80 | 0.13 |

| 81 – 100 | 0.15 |

| 101 – 125 | 0.18 |

| 125 – 160 | 0.21 |

| 161 – 200 | 0.25 |

| 201 – 250 | 0.30 |

| 251 – 315 | 0.37 |

| 316 – 400 | 0.45 |

| 401 – 500 | 0.55 |

5.2 Ausrichtung von Oberflächen von gegenüberliegenden Formhälften geformt, außerdem die zweite Oberfläche von einem beweglichen Formelement geformt, in derselben Formhälfte wie der Messwert

Totale Toleranz

| Längste Diagonale der Oberfläche mm | Toleranz mm |

| 0 – 80 | 0.20 |

| 81 – 100 | 0.23 |

| 101 – 125 | 0.27 |

| 125 – 160 | 0.32 |

| 161 – 200 | 0.38 |

| 201 – 250 | 0.45 |

| 251 – 315 | 0.55 |

| 316 – 400 | 0.68 |

| 401 – 500 | 0.83 |

5.3 Ausrichtung einer zweiten Oberfläche, die von einem beweglichen Formelement in der gegenüberliegenden Formhälfte des Messwerts geformt wird

Totale Toleranz

| Diagonale der spezifizierten Oberfläche, von beweglichem Formelement geformt | Toleranz mm |

| 0 – 80 | 0.28 |

| 81 – 100 | 0.34 |

| 101 – 125 | 0.40 |

| 125 – 160 | 0.52 |

| 161 – 200 | 0.64 |

| 201 – 250 | 0.79 |

| 251 – 315 | 0.97 |

| 316 – 400 | 1.24 |

| 401 – 500 | 1.54 |

Ausrichtungstoleranzen : Bohrungen

Engere Toleranzen, falls notwendig können erreicht werden. Eine Abstimmung mit dem Druckgießer ist sinnvoll.

Ausrichtungstoleranzen, Bohrungen – feste Kerne

Anmerkung: Die angezeigten Werte repräsentieren die Produktionspraxis auf dem wirtschaftlichsten Niveau.

Größere Genauigkeit, die Mehrarbeit voraussetzt, z. B. Arretierungen, sollten nur spezifiziert werden falls erforderlich.

Lange Kerne, die in Druckgussformen genutzt werden, um Löcher oder Bohrungen in Druckgussteilen zu formen, tendieren dazu, sich zu verbiegen nachdem sie den thermischen und mechanischen Belastungen für längere Zeit ausgesetzt sind. Die Ausrichtungstoleranzen sind nur anwendbar, wenn die Proportionen der Bohrungen die empfohlenen Durchmesser-Tiefe-Verhältnisse und Entformungsschrägen einhalten.

Die angezeigten Werte verweisen auf die Abweichung von der nominalen Achse der mitgegossenen Bohrungen und müssen den Toleranzen planer Oberflächen zugerechnet werden (Standard 5).

Ausrichtungstoleranzen, Abweichung von der nominalen Achse, Bohrungen (TIR)

| Durchmesser der Bohrung mm | Bohrungstiefe nicht überschreitend (mm) | Toleranz-Messwert in derselben Formhälfte (Standard 6.1) |

Toleranz-Messwert in der gegenüberliegenden Formhälfte (Standard 6.2) |

| 3 | 10 | 0.26 | 0.40 |

| 4 | 14 | 0.26 | 0.40 |

| 5 | 19 | 0.40 | 0.60 |

| 6 | 25 | 0.50 | 0.75 |

| 10 | 40 | 0.50 | 0.75 |

| 13 | 50 | 0.50 | 0.75 |

| 16 | 80 | 0.75 | 1.12 |

| 19 | 115 | 1.25 | 1.90 |

| 25 and over | 150 | 1.25 | 1.90 |

6.3. Zusätzliche Ausrichtungstoleranzen, Bohrungen von beweglicher Formhälfte in derselben Formhälfte wie der Messwert geformt

Zusätzliche Gesamttoleranz (TIR), der Toleranz in Standard 6.1 zuzurechnen

| Bohrungstiefe mm |

Toleranz mm |

| 0 to 20 | 0.10 |

| 21 to 25 | 0.11 |

| 26 to 30 | 0.12 |

| 31 to 40 | 0.14 |

| 41 to 50 | 0.16 |

| 51 to 63 | 0.18 |

| 64 to 80 | 0.20 |

| 81 to 100 | 0.23 |

| 101 to 125 | 0.27 |

6.4. Zusätzliche Ausrichtungstoleranz, Bohrung von beweglicher Formhälfte in gegenüberliegender Formhälfte des Messwerts geformt

Zusätzliche Gesamttoleranz (TIR), der Toleranz in Standard 6.2 zuzurechnen

| Bohrungstiefe mm |

Toleranz mm |

| 0 to 20 | 0.14 |

| 21 to 25 | 0.15 |

| 26 to 30 | 0.16 |

| 31 to 40 | 0.18 |

| 41 to 50 | 0.21 |

| 51 to 63 | 0.24 |

| 64 to 80 | 0.28 |

| 81 to 100 | 0.34 |

| 101 to 125 | 0.40 |

7. Diverse Standards

7.1. Bearbeitungszugabe

In einigen Fällen ist eine maschinelle Nachbearbeitung notwendig, um den erwünschten Standard an Genauigkeit zu erreichen. Auf diesen Flächen muss zusätzlich zur angemessenen Toleranz, die eine bearbeitete Oberfläche versichert, mit einer Bearbeitungszugabe von 0,25mm gerechnet werden.

7.2 Mindestwanddicke

Es gibt ein Verhältnis zwischen der Größe eines Druckgussteils und der minimalen Wandstärke. Dagegen gibt es keine Höchstgrenze für die Wanddicke, doch sollten Veränderungen in den Wandabschnitten mit Abrundungen, Rippen und Ecken/Kanten einhergehen.

Mindestwanddicke

| Größe | Mindestdicke | |

| Klein | 10cm2 | 0.5mm |

| Mittel | 300cm2 | 1.0 – 1.5mm |

| Groß | Über300cm2 | 1.5 – 2.0mm |

7.3. Entformungsschrägen für Wände, Rippen und Vertiefungen

Eine Entformungsschräge beträgt normalerweise zwischen 1° und 2° pro Seite. Flache Rippen erfordern jedoch eine größere Entformungsschräge (5-10°). Für Rippen, die im Einklang mit der Schwindung stehen, wie z. B. Radspeichen, sind kleinere Abschrägungen eher akzeptabel sind.

7.4. Beschriftungen

Die Mindestschriftbreite des Überzugs 0,25mm, der Flankenwinkel sollte 25° oder mehr betragen, und die Höhe sollte gleich oder niedriger als die Schriftbreite sein.

7.5. Gewinde

Die Gewindeform und die Größe der mittleren Toleranzen können an Komponenten festgehalten werden bis hin zu 13cm2projizierter Fläche und 40g Gewicht

| Metrisch BS3643 | |

| Mindestdurchmesser | 8mm |

| Mindestabstand | 1 mm |

| Bevorzugte Toleranz | 8g |

| Akzeptable Toleranz | 6e.6g.6h |

7.6. Standard für wirtschaftliches Entgraten

Die unten angegebenen Zahlen sind nur Richtwerte, da sie von der Anzahl der gegossenen Druckgussteile (Formnester) pro Schuss sowie von der Anzahl der Teile die jeweils in einem Werkzeug entgratet werden abhängig sind.

| Ungefähres Gratmaß mm | |||||

| Bereich Projizierte Fläche cm2 |

Länge | Wanddicke dicke

c |

mitgegossene Bohrung

d |

Auswerfstifte

e |

|

| Trennungsebene a |

Beweglicher Kern

b |

||||

| 0 – 20 | 0.2 | 0.4 | 0.8 | 0.1 | 0.2 |

| 21 – 70 | 0.3 | 0.7 | 1.4 | 0.2 | 0.4 |

| 71 – 200 | 0.5 | 0.9 | 1.7 | 0.3 | 0.6 |

| 201 – 600 | 0.8 | 1.0 | 1.9 | 0.4 | 0.8 |

| Über 600 | Bitte den Druckgießer konsultieren | ||||

Engere Toleranzen können durch den Gebrauch von qualitativ höherwertigen Werkzeugen und/oder sekundären Arbeitsvorgängen erreicht werden, doch können diese nicht als wirtschaftlich bezeichnet werden.

7.7 Entformungsschrägen für mitgegossene Bohrungen

Kleinere Abschrägungen können, falls notwendig gegossen werden. Das Einverständnis des Druckgießers sollte eingeholt werden.

Entformungsschrägen für Bohrungen / Abschrägungen

| Durchmesser mm |

Tiefe mm | Min. Entformungs-schräge ( Grad) |

Tangente | Inklusive Abschrägung mm | |

| 3 | 10 | 3 | 0 | 0.0524 | 0.52 |

| 4 | 14 | 2 | 30 | 0.0437 | 0.61 |

| 5 | 18 | 2 | 12 | 0.0384 | 0.69 |

| 6.5 | 25 | 1 | 54 | 0.0332 | 0.83 |

| 8 | 32 | 1 | 36 | 0.0279 | 0.89 |

| 10 | 45 | 1 | 24 | 0.0244 | 1.10 |

| 12.5 | 60 | 1 | 12 | 0.0209 | 1.25 |

| 16 | 80 | 1 | 0 | 0.0175 | 1.40 |

| 20 | 110 | 0 | 51 | 0.0149 | 1.64 |

| 25 | 150 | 0 | 45 | 0.0131 | 1.96 |

Anmerkung 1: Die angezeigten Tiefen und Entformungsschrägen sind nicht anwendbar, falls Bohrungen mit kleinerem Durchmesser weitläufig verteilt und der vollen Schwindungsbelastung ausgesetzt sind.

Anmerkung 2: Löcher, die mit Gewinde versehen werden sollen, erfordern eine möglichst geringe Entformungsschräge. Trotz der leichten Produktionsnachteile, die aus der notwendigen kleineren Entformungsschräge resultieren, dürften der Einsatz von Kernen und das anschließende Gewindebohren immer noch wirtschaftlicher sein als das Aufbohren mit anschließendem Gewindebohren, gleich ob ein Durchgangsgewinde notwendig ist oder nicht. Wenn kein durchgehendes Gewinde erforderlich ist, sollte das Loch so vorgegossen sein, dass ein Gewinde mit rund 60 Prozent am größeren Teil der Bohrung und 75 Prozent am anderen Ende möglich sind. Wenn ein Durchgangsgewinde notwendig ist, sollte die Entformungsschräge vor dem Gewindeschneiden durch maschinelle Bearbeitung entfernt werden. Generell sollte die eingeschnittene Tiefe nicht den zweifachen nominalen Durchmesser der Schraube überschreiten, und die Tiefe eines Sackloches mit der allgemeinen Ingenieurspraxis übereinstimmen.

Konstruktion zur Verhinderung lokaler Überhitzung

Kleine Werkzeugelemente, die vom Druckgussteil umgeben werden, werden tendenziell heißer als der andere Bereiche des Druckgießwerkzeugs. In Extremfällen wird dies im Ergebnis zu Gussfehlern führen, wie z.B. Oberflächenporosität, Ziehriefen und Rissbildung.

Vermeidung von lokaler Überhitzung („Hot Spots“) durch konstruktive Maßnahmen

Eine geeignete Werkzeugkonstruktion ist sinnvoll, um Wärme in anfälligen Bereichen abzuleiten. Die beste Lösung ist jedoch eine Druckgussteilkonstruktion, die von vornherein die Entstehung von lokaler Überhitzung (sogenannten „hot spots“) ausschließt.

(A) und (B) leisten dieselben Funktionen, doch (B) schließt rechtwinklige Ecken aus und verhindert so lokales Überhitzen.

Scharfe, hervorstehende Kanten an der Form können lokales Überhitzen verursachen und sind auch für mechanische Schäden anfällig.

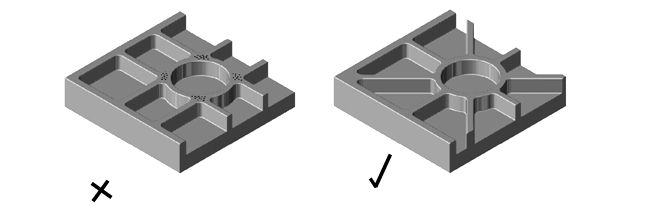

Konstruktion zur Vermeidung beweglicher Kerne und Schieber

Druckgussteile mit komplexen dreidimensionalen Geometrien werden durch den Einsatz von beweglichen Kernen bzw. Schiebern erreicht, die in das Druckgusswerkzeug gleiten. Sollte es jedoch möglich sein das Bauteil ohne bewegliche Kerne/Schieber zu gießen, so sollte auf diese möglichst verzichtet werden. Die Werkzeugkosten werden somit erheblich reduziert.

Für Großserien können sich die Mehrkosten, die sich aus den zusätzlichen Schiebern ergeben, amortisieren. Eventuelle zusätzliche Kosten, bedingt durch reduzierte Nacharbeit und Materialeinsparungen, können in diesem Fall mit ausgeglichen werden.

Vermeidung von Schiebern

Wird die Öffnung der Bohrung bis an die obere Bauteilkante erweitert, wird ein Schieber überflüssig.

Nachstehend eine konstruktive Methode zur Herstellung eines Lochs in der Seitenwand eines Gusses ohne einen beweglichen Kern.

Anmerkung: Dies kann nur erreicht werden, wenn die Wand abgewinkelt ist, um den Formhälften die Möglichkeit zu geben, sich trennen zu können, wie in (A) und (B) illustriert.

(A) Form ist geschlossen. (B) Form wird geöffnet.

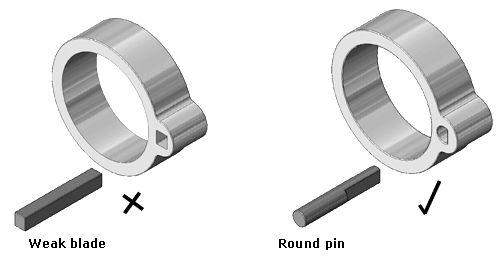

Vermeidung schwacher Werkzeugelemente

Druckgussteile, die den Gebrauch schwacher Formbereiche verlangen, sollten vermieden werden. Es ist schwierig, dieses Thema zu verallgemeinern. Lange, schlanke Formelemente, die belastungsintensive Kerben haben, sind besonders anfällig für Beschädigungen. Eine oftmalige Reparatur und Wartung des Druckgießwerkzeuges kann erforderlich werden.

Schmale, scharfkantige und klingenförmige Kerne/Schieber sind schwach und brechen sehr leicht im Betrieb. Löcher sollten so kreisrund wie möglich ausgebildet sein. Notwendige Details sollten auf einen Rundkern durch Fräsen aufgebracht werden. In dem Beispiel ist die mitgegossene Bohrung nur erforderlich, um eine Positionierung an der rechten Kante zu erbringen. Ein halbrundes Loch ist aufgrund der weniger starken mechanischen Beanspruchung des Kerns/Schiebers demgegenüber aus Sicht des Werkzeugbaus vorzuziehen.

Gegossene Gewinde

Die meisten Außengewinde können gegossen werden, vorausgesetzt dass eine Trennungslinie sie halbiert.

Mit der Ausnahme eines eingängigen Gewindes erfordern Innengewinde einen herausschraubenden Kern, wenn sie gegossen werden sollen. Es ist üblicherweise kosteneffektiver, die Gewinde in einem sekundären Arbeitsvorgang zu herzustellen. Bei Großserien kann das Mitgießen des Innengewindes u.U. wirtschaftlich sein.

Außengewinde

(A) Vollgewinde können gegossen werden, doch verlangen sie vom Druckgießer die Aufrechterhaltung hoher Standards der Werkzeuggenauigkeit.

(B) Wenn es die Anwendung erlaubt, sollten an der Trennungslinie Ebenen eingearbeitet werden, so dass das Entgraten erleichtert wird und Teilungssprünge ausgeglichen werden.

Innengewinde

Üblicherweise ist es kostengünstiger Innengewinde maschinell herzustellen als sie zu gießen, weil die Ausdrehbewegung des Kerns (der das Gewinde formt) eine Verlängerung der Zykluszeit mit sich bringt (C).

Gewinde, die entweder sehr grob oder deren Gewindesteigung sehr groß ist, stellen eine Ausnahme dar, weil weniger Drehmoment erforderlich ist, um den Kern aus dem Innengewinde zu entformen.

Eingängige Innengewinde können ohne Kernrotation hergestellt werden, wie in (D) gezeigt wird.

Konstruktion für ein sicheres Auswerfen aus der Druckgießform

Die Anordnung der Auswerfstifte muss sicherstellen, dass das Druckgussteil und der Anguss (sowie Überlaufbohnen) vollständig aus dem Druckgusswerkzeug ausgeworfen werden und das Druckgussteil dabei nicht deformiert wird. Allgemein sollten die Auswerfstifte im Druckgusswerkzeug so platziert werden, dass eine Klebeneigung des Druckgussteils unterbunden wird. Die Ausstoßerkraft sollte ausreichend sein, um das Druckgussteil auszuwerfen ohne Auswerfermarkierungen zu hinterlassen oder das Druckgussteils zu verziehen bzw. zu verformen. Diese Entscheidung fällt größtenteils in den Verantwortungsbereich des Druckgießers und des Werkzeugmachers. Doch schon die Produktkonstruktion kann diese Aufgabe je nach Geometrie erschweren oder vereinfachen.

Die Auswerfstifte hinterlassen in der Regel kleine Auswerfermarkierungen auf der Gussoberfläche, solange keine speziellen Ansätze miteinbezogen werden. Falls solche Auswerfermarkierungen nicht erwünscht sind (insbesondere bei dekorativen Druckgussteilen), sollte man versuchen die Auswerfer auf den Überlaufbohnen oder/und dem Anguss zu platzieren. Das Druckgussteil sollte so konstruiert werden, dass die Auswerfermarkierungen keine entstellenden Fehler auf den sichtbaren Flächen der endgültigen Oberfläche hinterlassen. Der Mindestdurchmesser für Auswerfstifte beträgt ca. 2,5mm, doch üblich sind ca. 5mm.

Die Markierungen der Auswerfstifte bei technisch angewandten Bauteilen dürfen leicht erhöht oder gesenkt sein. In unkritischen Bereichen sollten diese Markierungen nicht größer als 0,4mm oberhalb oder unterhalb der Gussoberfläche liegen.

Die Markierungen der Auswerfstifte können bei Verschleiß von einem Grat umgeben sein, speziell nachdem die Form bereits eine hohe Anzahl an Druckgussteilen produziert hat. Ein Austausch des oder der Auswerfer wird empfohlen.

Anmerkung: Die komplette Entfernung der Auswerfermarkierungen sowie des Grats durch eine maschinelle oder durch eine manuelle Bearbeitung sollte nur in Betracht gezogen werden, wenn die Anforderungen die damit verbundenen Kosten rechtfertigen.

Materialanhäufungen

Materialanhäufungen, die dicker als die angrenzenden dünnen Wände sind, führen zu ungleicher Schwindung. Es kommt zu so genannten «Schwindungsmarkierungen». Dies sind flache Absenkungen bzw. Einfallstellen auf der Gussoberfläche gegenüber dem dickeren Abschnitt. Solche Gussfehler können unansehnlich sein, speziell wenn die Oberfläche eine dekorative Hochglanzbeschichtung erhält. Die Fehlerstellen können minimiert werden, indem die Unterschiede der Dicke so klein als möglich gehalten werden, soweit es die Bedingungen erlauben. Einfallstellen können durch Rippen oder niedrige reliefartige Strukturen kaschiert werden. Einfallstellen kommen in Teilbereichen mit mehr als 2,5mm Dicke selten vor. Rippen werden oft zu Naben zusammengeführt, bei denen Spannungsspitzen im Betrieb vorkommen. Rippen tragen dazu bei, die mechanischen Belastungen auf eine größere Fläche des Druckgussteils zu verteilen.

Naben mit Innengewinde sind fester als ein Bolzen mit Außengewinde, weil Außengewinde unter Schockbelastungen (Schlagarbeit) zu einer Kerbwirkung führen können. Aus diesem Grund sind Naben mit Innengewinde (gegenüber angegossenen Gewindebolzen) immer zu bevorzugen. Oft sind diese ebenso wirtschaftlich wie angegossene Gewindebolzen. Allerdings muss dafür gesorgt sein, dass das Gewinde sauber und gratfrei gefertigt ist, ansonsten muss eine Durchgangsbohrung vorgesehen werden.

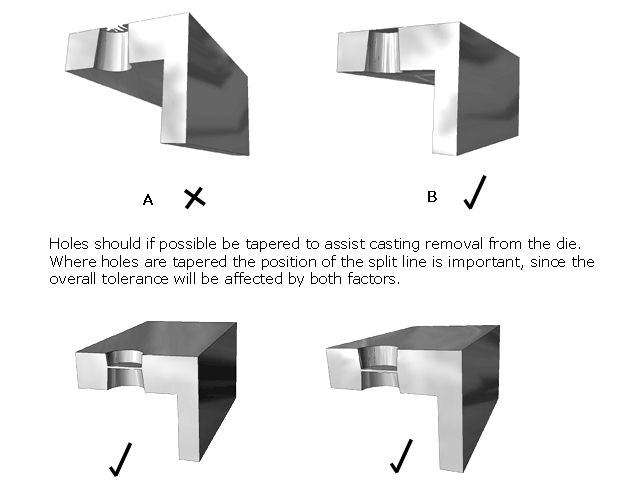

Bohrungen

In vielen Fällen kann auf Bohren und auf eine maschinelle Bearbeitung komplett verzichtet werden, indem Bohrungen mitgegossen werden. Eine Entformungsschräge von 0° ist generell möglich, sollte aber nur spezifiziert werden wenn absolut notwendig und die Mehrkosten für die Werkzeugkosten und die Werkzeugwartung gerechtfertigt sind.

Für Bohrungen, in die hinterher ein Gewinde geschnitten werden soll, wenn die Anwendung kein Durchgangsgewinde ermöglicht, kann das Loch wie folgt gegossen werden: Der Durchmesser sollte etwa 60% eines Durchgangsgewindes am größeren Ende, sowie 75% am anderen Ende betragen. Wenn ein Durchgangsgewinde erforderlich ist, sind mehre Varianten möglich. Zu einem bietet sich die Entfernung der Entformungsschrägen durch Bohren vor dem Gewindeschneiden an. Eine weitere Alternative ist das Gießen mit einer viel kleineren Einformungsschräge. Welche der 2 Alternativen verwendet wird, sollte durch eine entsprechende Kostengegenüberstellung ermittelt werden. Generell sollte die Maximaltiefe des geschnittenen Gewindes nicht den zweifachen Durchmesser der Schraube überschreiten. Löcher, in die ein Gewinde geschnitten wird, sollen für ein Gewindeschneiden üblicherweise 2,5mm größer angesenkt werden als das Gewinde, besonders wenn das Loch vorgegossen worden ist.

Methoden zur Konstruktion von vorgegossenen Bohrungen

(A) Ein Sackloch ist gegenüber einem Durchgangsloch vorzuziehen, da Probleme mit Grat auftreten können.

(B) Wenn eine Durchgangsbohrung erforderlich ist, ist es vorteilhaft, an der Trennungslinie eine dünnen geschlossenen Steg bzw. Übergang zu gießen. Später wird dieser beim Stanzentgraten oder bei der Nachbearbeitung durch Bohren entfernt.

Bearbeitungszugabe

Bei einer unvermeidbaren maschinellen Bearbeitung ist die Zugabe von 0,25mm angemessen. Es sollte vermieden werden, zu viel Material abzuarbeiten, da die im Druckgussteil eventuell vorhandenen Poren, die unterhalb der ca. 0.1-0.2mm dicken Gusshaut vorkommen, freigelegt werden.