Design

Criteri di Progettazione

Le regole generali di seguito illustrate non devono mai essere considerate come rigide e fisse nella loro applicazione. Ad ogni modo, utilizzate con giudizio portano ad una progettazione logica, efficiente ed utile nell’ottenere dei costi ridotti. Vi sono spesso valide ragioni per fare eccezione a quanto consigliato. La verifica di un progetto rispetto ai punti proposti di seguito può aiutare a rivelare le sviste ed indicare dei cambiamenti opportuni.

Posizionamento della Linea di Separazione degli Stampi

Gli stampi dei pressocolati devono essere costituiti da almeno due parti, le quali si uniscono sulla linea di separazione lasciando perciò un segno sul getto che risulta visibile anche dopo la sbavatura.

La posizione della linea di separazione è dettata in gran parte dalla progettazione del pezzo. Di solito deve essere posta sul diametro massimo o sulla sezione massima del getto. I costi dello stampo e quelli di rimozione delle bave sono minimizzati nel momento in cui essa è posta su di un piano ad angolo retto rispetto al moto dello stampo. In questo modo è anche più semplice mantenere una zona di separazione uniforme ed esente da bave.

Il progettista dovrebbe stabilire la posizione della linea di separazione in modo da minimizzare la presenza di tracce di smaterozzatura. Spesso è esteticamente più piacevole creare un cordone in corrispondenza della zona di separazione (questo può anche semplificare la rimozione della bava, se richiesta).

Le tolleranze strette sono molto difficili, se non impossibili, da ottenere in questa zona.

E’ possibile adottare linee di separazione complesse dato che offrono una maggiore libertà nella progettazione del pezzo.

Nel momento in cui si dispone la linea di separazione, è opportuno considerare la posizione e la lunghezza che il metallo liquido deve percorrere per fluire nella cavità. Se la sola collocazione possibile non dà al metallo l’opportunità di scorrere direttamente in tutte le parti del getto, risulta più difficile ottenere una buona finitura superficiale ed una bassa porosità.

Bisognerebbe anche ricordare che è necessario avere una sezione dell’attacco di colata sufficiente, e che se la sua lunghezza è limitata, esso dovrà di conseguenza essere spesso, con la possibilità di avere in seguito problemi di sbavatura e pesanti testimoni sulla superficie. Questo tipo d’inconveniente spesso può essere risolto durante la fase iniziale di progettazione, variando la geometria del pezzo.

Per getti realizzati in uno stampo diviso in due parti le linee di separazione verticali, come quelle che giacciono nella direzione del movimento d’apertura, sono da evitare; questo conferisce maggiore solidità allo stampo, una minore formazione di bave ed una sbavatura più semplice.

Le linee di separazione di pezzi che richiedono il movimento di altre parti di figura devono spesso rispondere all’esigenza di ottenere un buon accoppiamento tra le diverse parti dello stampo, condizione che deve essere inoltre facilmente mantenuta durante la produzione. Ancora una volta, le linee di separazione che giacciono su di un piano semplice sono più facili da realizzare e da manutenere.

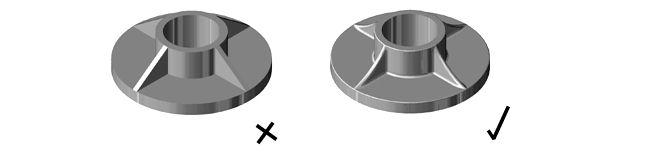

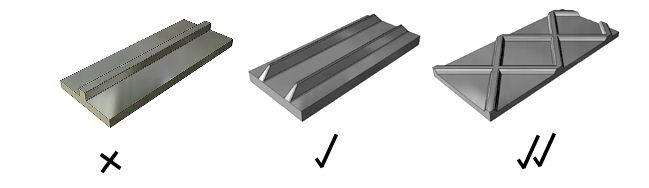

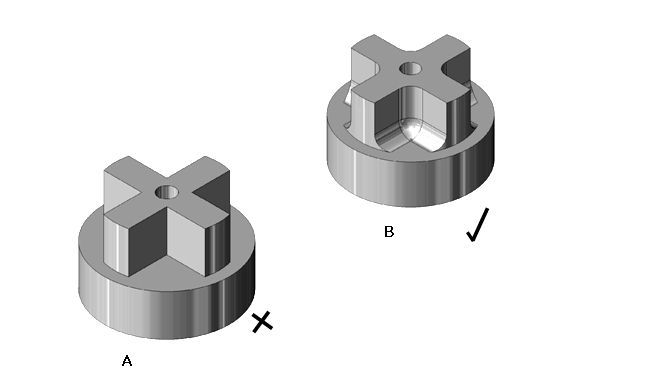

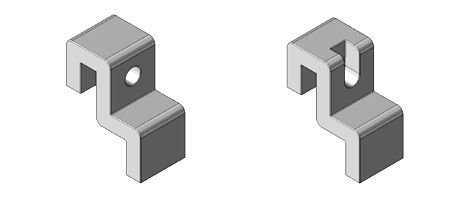

Esempi di buono e cattivo design per la geometria della linea di separazione

| A

Una linea di separazione interrotta può lasciare sui getti tracce di bava difficili da rimuovere. |

B

Una semplice modifica facilita molto la sbavatura, e migliora la resistenza del componente. |

Evitare linee di separazione verticali dove possibile, dato che questo rende più resistente la costruzione dello stampo, diminuisce la formazione di bave e semplifica la sbavatura.

L’esempio (D) mostra questa situazione in un pezzo con tutti gli elementi del design in (C).

Riferimento 2 e riferimento 16

Spessore della Sezione

Spessore di parete

I design che comprendono sezioni di parete abbastanza sottili richiedono una quantità inferiore di materiale, con una conseguente riduzione complessiva dei costi.

La minima sezione pratica dipende dalla distanza dall’attacco di colata (la posizione dove il metallo fuso entra nella cavità vera e propria dello stampo). Come regola indicativa, per distanze brevi (inferiori a 50mm) questa è pari a circa 0.5mm, arrivando sino a 2mm per distanze di 200mm. L’applicazione delle tecniche per determinare l’attacco ed il canale di colata con l’ausilio del computer dà un’indicazione migliore riguardo alla minima sezione raggiungibile dalla sezione delle pareti nel caso in cui quest’aspetto risulta essere particolarmente critico.

Non esiste un limite critico superiore per lo spessore di parete, ma sono davvero pochi i pezzi realizzati con spessori superiori a 6mm

Rapporti di Sezione

Lo spessore di un pressocolato in lega di zinco, idealmente, dovrebbe essere abbastanza costante lungo tutta la sezione. Nella pratica sono comunque accettabili dei rapporti di sezione ragionevolmente variabili. Come metodo per ottenere l’uniformità richiesta è possibile impiegare la seguente tecnica:

controllare il design per quanto riguarda le variazioni di sezione, confrontando le dimensioni delle sfere che possono esservi inscritte. Se i diametri delle sfere differiscono per più di 3:1, si può verificare una porosità da ritiro nelle zone più spesse. Se il rapporto è superiore a 6:1 l’effetto sarà severo e la resistenza in quella zona notevolmente ridotta.

Tecnica delle Sfere Inscritte per il Controllo dei Rapporti di Sezione

Nella figura sottostante in A il rapporto tra i diametri delle sfere è di 4:1, il che predice il verificarsi di porosità come illustrato in B.

Quando il pezzo è ridisegnato riducendo il rapporto dei diametri delle sfere inscritte, come nell’esempio C, la porosità viene ridotta.

Angoli di Spoglia

Requisito normale minimo 1° interno, 0.5° esterno.

Fori circolari 0.1°

Le nervature basse richiedono una rastremazione maggiore (5-10°), anche se per raggi in asse con il restringimento, ad esempio nel caso dei raggi di una ruota, è accettabile una rastremazione minore.

In alcuni casi per i tratti critici è possibile impiegare angoli di spoglia di 0° (è opportuno consultare un fonditore che abbia una certa “familiarità” con questo valore). Vi sono inevitabilmente alcuni costi aggiuntivi da affrontare, anche se di solito sono superati dal costo delle lavorazioni meccaniche che sarebbero altrimenti necessarie. Tutti i tratti con angoli di spoglia così trascurabili devono essere modellati nella metà mobile dello stampo o dalle parti mobili (il getto deve arretrare insieme alla metà mobile dello stampo quando questo si apre).

Massima Profondità dei Fori Ottenibili da Fusione

| Diametro Foro mm | Foro Cieco Profondità Max. mm |

Foro Passante Profondità Max. mm |

| 3 | 9 | 24 |

| 4 | 20 | 37 |

| 5 | 30 | 47 |

| 6 | 45 | 57 |

| 7 | 60 | 70 |

| 8 | 75 | 80 |

| 9 | 90 | 90 |

| 10 | 100 | 100 |

| 11-20 | 10x diametro | 10x diametro |

| >20 | 12x diametro | 12x diametro |

Design per Facilitare il Riempimento dello Stampo

Nel considerare la linea di separazione del pezzo, bisognerebbe tenere a mente la posizione e la lunghezza disponibile per l’attacco di colata. Se la posizione disponibile non dà l’opportunità al metallo di fluire direttamente in tutte le parti del getto, sarà di conseguenza difficile ottenere una buona finitura superficiale ed una bassa porosità. E’ opportuno considerare, inoltre, che è necessaria un’adeguata area per il canale di colata, e che se la lunghezza di questo è limitata, esso dovrà essere più spesso con conseguenti problemi nella sbavatura e finitura.

La progettazione di un pezzo dovrebbe essere tale da consentire al metallo il riempimento dello stampo in modo fluido e senza eccessive turbolenze, in modo da evitare le imperfezioni superficiali. In genere più lo spessore della parete è uniforme, più è facile ottenere questa situazione.

Ottenere un Riempimento Rapido e Regolare dello Stampo

Nervature

Le nervature sono un metodo eccellente per rafforzare un getto, senza per questo ispessirlo o appesantirlo. Esse dovrebbero essere arrotondate e, dove possibile, posizionate per raggiungere le sezioni adiacenti, così da offrire un mutuo rafforzamento e facilitare il riempimento dello stampo.

Aggiungendo delle nervature, è possibile rafforzare le lastre piane sottili e facilitare il riempimento. Le nervature poco profonde, arrotondate e ben distribuite, sono le migliori, poiché è improbabile che causino distorsioni nel getto dopo l’estrazione dallo stampo.

E’ opportuno evitare le sezioni spesse in prossimità delle intersezioni tra le nervature, essendo queste possibili localizzazioni di porosità.

Superfici Piane

Le superfici piane ed uniformi sono probabilmente l’elemento di progettazione più costoso e meno attrattivo della pressofusione. Esistono molti altri modi per ottenere un aspetto migliore riducendo inoltre il costo di produzione. E’ opportuno evitare le superfici decorative completamente piane: esaltano qualsiasi minima imperfezione. Nel caso in cui si desideri lucidare la superficie, essa dovrebbe essere leggermente convessa. Se è necessaria una superficie piana, la sua qualità può essere migliorata da una trama o da un motivo di piccole nervature, elementi che tendono, inoltre, a mascherare le imperfezioni

Convessità

Se si vuole realizzare una superficie piana, liscia ed ottimamente rifinita, l’applicazione di una leggera convessità e l’arrotondamento degli spigoli possono ridurre le distorsioni, aiutare il metallo a fluire e migliorare l’aspetto.

Superfici Testurizzate

Utilizzando degli stampi con una trama possono essere prodotte alcune centinaia d’effetti superficiali. Oltre a rendere più soddisfacente l’aspetto dei pezzi, è possibile migliorarne anche la qualità superficiale.

Raccordi e Curvature

Gli spigoli vivi sono sempre una fonte di problemi e dovrebbero essere evitati utilizzando dei raccordi. Persino i raccordi più piccoli possono avere un apprezzabile effetto rinforzante. Al posto degli spigoli vivi si suggerisce un raggio minimo di 0.4mm, mentre quando le condizioni lo consentono sono da preferirsi dei raggi più ampi. Raccordi con 0.4mm di raggio si notano appena anche sui bordi esterni e, ad eccezione di controlli ravvicinati, è raro che un raggio di 0.8mm sia evidente.

E’ comune nella pratica della pressofusione utilizzare sui bordi interni un raccordo con un raggio minimo di 1.6mm. Un leggero raggio sugli spigoli esterni riduce il costo dello stampo e agevola un’eventuale finitura successiva. Bisogna inoltre tenere presente che la lucidatura e la smerigliatura hanno la tendenza di eliminare la finitura sugli spigoli vivi esterni.

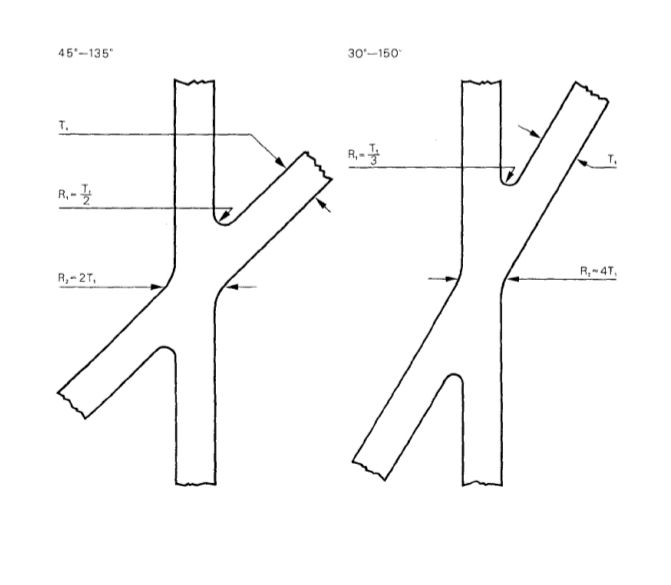

Design di Connessioni e Raccordi

Rappresentazione grafica in sezione con la congiunzione di pareti dallo spessore differente.

Diagrammatic plan showing examples of angled intersections

Stampigliatura

Quando sono richieste incisioni, numerazioni, marchiature, diagrammi od istruzioni sui getti, questi elementi dovrebbero essere progettati e posizionati in modo da facilitare la realizzazione dello stampo e la rimozione del getto. La stampigliatura nello stampo può essere realizzata mediante fresatura ad alta velocità o per elettroerosione

Di norma, il progettista dovrebbe impiegare una stampigliatura in rilievo, poiché sulla superficie dello stampo risulta più semplice intagliare un disegno piuttosto che realizzarne uno in rilievo. Una stampigliatura incassata sul getto è molto più costosa in termini di costo dello stampo e si deteriora con il tempo a causa dell’erosione procurata dalla lega fusa. Quando i caratteri incisi non possono essere proiettati sulla superficie circostante del getto, in genere si può utilizzare un’incisione in rilievo su di un riquadro impresso nella superficie del getto.

E’ preferibile eseguire l’incisione su superfici parallele o quasi alla divisione dello stampo. Non deve mai essere realizzato un sottosquadro che può interferire con l’estrazione del getto dallo stampo. La larghezza minima del rialzo è di 0.25mm, l’angolo sul fianco deve essere di 25° o più, e l’altezza deve essere equivalente od inferiore alla larghezza

Inserti

Gli inserti sono utilizzati con molta meno frequenza oggi rispetto al passato, poiché la loro disposizione nello stampo rallenta il processo ed aumenta di conseguenza i costi. In genere è meno costoso piantare gli inserti dopo la fusione. Ad ogni modo, qualora questo non sia possibile, si possono ancora impiegare degli inserti di fusione

Caratteristiche da Considerare nell’Utilizzo degli Insert

Tolleranze Dimensionali

Uno dei vantaggi principali nel processo di pressofusione dello zinco, è rappresentato dalla possibilità di realizzare pezzi complessi con una precisione eccellente ed a basso costo. Ad ogni modo è importante non specificare delle tolleranze più strette del necessario, poiché questo implica una manutenzione aggiuntiva dello stampo. Di seguito sono elencati diversi gruppi di tolleranze, che variano da quelle massime ottenibili a quelle che richiedono un costo di fusione minimo. Per scegliere quelle più idonee da assegnarle alle singole dimensioni del getto, si deve considerare la funzione del pezzo ed il risparmio ottenuto evitando qualsiasi lavorazione meccanica. Nello specificare il campo di tolleranze più opportuno, è importante consultarsi con un fonditore con una certa pratica nella produzione di getti ad alta precisione.

Migliori Tolleranze Lineari Raggiungibili

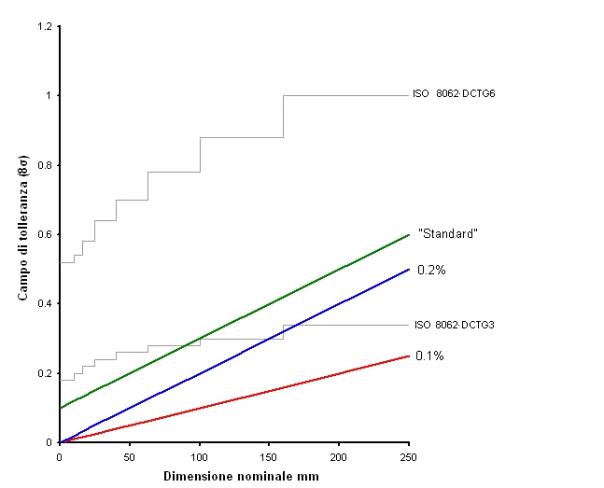

Ad oggi, la migliore pratica nella pressofusione consente una banda di tolleranze lineari compresa entro lo 0.1% della dimensione nominale, con un livello di confidenza pari ad 8s (dove “s” è la deviazione standard). Questo grado d’accuratezza può essere raggiunto soltanto quando la geometria del pezzo è incline ad un ritiro uniforme, senza distorsioni successive all’estrazione del pezzo. Nell’indicare dei valori così stretti, è essenziale lavorare fianco a fianco con il fonditore: a volte può essere necessario apportare delle modifiche alle dimensioni dello stampo, anche in seguito alle prime stampate. Inoltre, si possono specificare anche delle tecniche di controllo processo/qualità al fine di assicurare la conformità dei getti.

E’ molto più semplice ottenere delle tolleranze così strette nelle zone modellate da una sola parte dello stampo, anche se alcuni studi dimostrano che a volte è possibile ottenerle su tratti a cavallo della linea di separazione: in questo secondo caso è richiesta una maggiore manutenzione dello stampo, poiché le dimensioni in tali punti sono soggette all’usura che occorre nell’accoppiamento tra le superfici dello stampo.

Tolleranze Lineari Minime Normali

Una banda di tolleranze lineari minime “normali” è indicativamente pari allo 0.2% della dimensione, con un livello di confidenza pari ad 8s. Ancora una volta, può rivelarsi necessario correggere le dimensioni dello stampo in seguito alle prime prove, ma il CSQ/CSP (Controllo Statistico della Qualità e del Processo) può non essere necessario. Si noti che per dimensioni inferiori a circa 150mm questa tolleranza è sempre più elevata rispetto a quelle indicate dalla ISO8062 DCG3, le più strette per i pressocolati in lega di zinco. Come detto in precedenza, è più facile ottenere questi valori per dimensioni formate da una sola parte dello stampo.

Tolleranze “Standard”

Il termine “standard” indica la tolleranza più vicina che ci si può attendere durante la prima prova dello stampo. Per questa ragione non si considerano né il costo per modificare lo stampo d’acciaio indurito, né i ritardi implicati. I valori sono ottenuti aggiungendo 0.1mm alla “tolleranza minima normale”: di conseguenza il gruppo di tolleranze equivale allo 0.2% della dimensione più 0.1mm.

Tolleranze ISO8062

Lo standard ISO8062, che comprende le tolleranze per i metalli fusi, è attualmente in fase di revisione. Le tolleranze lineari indicate da questa norma per i pressocolati in lega di zinco sono comprese tra le classificazioni DCTG3 e DCTG6. I valori indicati da queste specifiche, rappresentati nel grafico proposto di seguito, sono sovrapposti ai tipi di tolleranze elencati in precedenza. E’ evidente che, almeno per le dimensioni minori, lo standard ISO sottostima di molto la capacità d’accuratezza del processo.

Lo standard ISO comprende inoltre le tolleranze geometriche, anche se al momento non sono disponibili osservazioni in grado di mostrare come la ripetibilità nella produzione di getti si confronti con queste tolleranze geometriche. Ci si aspetta che, almeno per le dimensioni minori, la capacità d’accuratezza sia molto superiore a quella indicata dalla ISO8062.

Tolleranze Economiche

In genere, in uno stampo qualsiasi, non è necessario specificare delle tolleranze molto strette per tutte le dimensioni. Di solito devono essere fissate soltanto su poche dimensioni critiche. I seguenti modelli sono stati raccolti come guida agli standard delle tolleranze nelle lavorazioni più economiche: comprendono valori coerenti con una produzione rapida ed ininterrotta, una vita dello stampo e del macchinario massima, e con dei costi di manutenzione bassi. Simili considerazioni possono essere applicate a tutti i processi di produzione di serie. La conformità a questi standard assicura un servizio affidabile al prezzo più economico. Si suggerisce di applicare questi standard a tutte le dimensioni non critiche del design di un getto

These tolerances can be expected to be achieved first time, ie without adjustment of die dimensions, which will minimise production lead times.

Tolleranze Lineari Economiche

1. Tolleranze in Una Metà dello Stampo

| Dimensione mm |

Tolleranza mm |

| 0 – 25 | 0.10 |

| 26 – 32 | 0.12 |

| 33 – 40 | 0.14 |

| 41 – 50 | 0.16 |

| 51 – 63 | 0.18 |

| 64 – 80 | 0.20 |

| 81 – 100 | 0.24 |

| 101 – 120 | 0.28 |

| 121 – 160 | 0.36 |

| 161 – 200 | 0.44 |

| 200 – 250 | 0.54 |

| 251 – 320 | 0.68 |

| 321 – 400 | 0.84 |

| 401 – 500 | 1.04 |

| 501 – 630 | 1.30 |

| 631 – 800 | 1.64 |

| 801 – 1000 | 2.04 |

| 1001 – 1200 | 2.44 |

| 1201 – 1600 | 3.24 |

| 1601 – 2000 | 4.04 |

2. Tolleranze Lungo la Linea di Separazione (Riferite alla Diagonale Maggiore) e Basate su una Singola Cavità dello Stampo

|

Dimensione mm |

Diagonale Maggiore mm | ||||

| 0-180 | 180-260 | 260-370 | 370-525 | 525-750 | |

| Tolleranza mm |

Tolleranza mm |

Tolleranza mm |

Tolleranza mm |

Tolleranza mm |

|

| 0 – 25 | 0.26 | 0.30 | 0.40 | 0.50 | 0.70 |

| 26 – 32 | 0.28 | 0.32 | 0.42 | 0.52 | 0.72 |

| 33 – 40 | 0.30 | 0.34 | 0.44 | 0.54 | 0.74 |

| 41 – 50 | 0.32 | 0.36 | 0.46 | 0.56 | 0.76 |

| 51 – 63 | 0.34 | 0.38 | 0.48 | 0.58 | 0.78 |

| 64 – 80 | 0.36 | 0.40 | 0.50 | 0.60 | 0.80 |

| 81 – 100 | 0.40 | 0.44 | 0.54 | 0.64 | 0.84 |

| 101 – 120 | 0.44 | 0.48 | 0.58 | 0.68 | 0.88 |

| 121 – 160 | 0.52 | 0.56 | 0.66 | 0.76 | 0.96 |

| 161 – 200 | 0.60 | 0.64 | 0.74 | 0.84 | 1.04 |

| 200 – 250 | 0.70 | 0.74 | 0.84 | 0.94 | 1.14 |

| 251 – 320 | 0.84 | 0.88 | 0.98 | 1.08 | 1.28 |

| 321 – 400 | 1.00 | 1.04 | 1.14 | 1.24 | 1.44 |

| 401 – 500 | 1.20 | 1.24 | 1.34 | 1.44 | 1.64 |

| 501 – 630 | 1.46 | 1.50 | 1.60 | 1.70 | 1.90 |

| 631 – 800 | 1.80 | 1.84 | 1.94 | 2.04 | 2.24 |

| 801 – 1000 | 2.20 | 2.24 | 2.34 | 2.44 | 2.64 |

| 1001 – 1200 | 2.60 | 2.64 | 2.74 | 2.84 | 3.04 |

| 1201 – 1600 | 3.40 | 3.44 | 3.54 | 3.64 | 3.84 |

| 1601 – 2000 | 4.20 | 4.24 | 4.34 | 4.44 | 4.64 |

3. Tolleranze Aggiuntive per Elementi Mobili nello Stampo

Quando si richiedono degli elementi mobili nello stampo per la rimozione del getto, le tolleranze nello standard 3 dovrebbero essere aggiunte alle tolleranze negli standard 1 e 2.

| Diagonale Maggiore della Metà Mobile dello Stampo, mm | Tolleranza Totale mm |

| 0 – 130 | 0.2 |

| 130 – 180 | 0.3 |

| 180 – 250 | 0.4 |

| 250 – 400 | 0.6 |

Nota A: la dimensione è influenzata soltanto dall’elemento mobile dello stampo, e la tolleranza è concorde con lo standard 1.

Nota B: la dimensione è influenzata dalla parte mobile dello stampo e dalla metà dello stampo su cui è montata. La tolleranza sulla dimensione B è la somma tra il valore dello standard 1 ed il valore dello standard 3 per la diagonale della parte mobile.

Nota C: la dimensione è influenzata dalla parte mobile dello stampo e dalla metà opposta dello stampo. La tolleranza sulla dimensione C è la somma del valore relativo allo standard 2, derivante dalla diagonale di separazione maggiore, con il valore dello standard 3, derivante invece dalla diagonale della parte mobile dello stampo.

Tolleranze Geometriche Economiche

In alcuni casi, il modo usuale per dimensionare ed assegnare delle tolleranze, pur essendo ben applicato, non assicura che i componenti possano essere assemblati o funzionare correttamente. Questa sezione fornisce un mezzo per tollerare le caratteristiche geometriche di rettilineità, planarità, parallelismo, forma quadrata, angolarità, concentricità, simmetria e posizione.

Non è necessario assegnare delle tolleranze geometriche sino a che le circostanze non indicano dei vantaggi effettivi derivanti dalla richiesta aggiuntiva di lavoro in fase di progettazione. I disegni realizzati per la produzione in serie delle officine (nelle quali è presente una grande varietà di apparecchiature e d’esperienza) rappresentano il caso in cui questa tecnica consente di esprimere i requisiti del disegno in modo più preciso, il tutto a vantaggio dei reparti di progettazione, manifatturiero e di controllo

Definizione: una tolleranza geometrica è la variazione totale massima possibile, di forma o posizione, rispetto a quelle mostrate sul disegno. In altre parole, è l’ampiezza (od il diametro) di una zona di tolleranza entro cui deve giacere la superficie (o il piano medio o gli assi) di una data caratteristica. Rappresenta l’indicatore “massimo” di movimento nei casi in cui è applicabile la verifica con un indicatore

Le tolleranze geometriche sono comprese nella ISO 1101:2004 Geometrical Product Specifications (GPS) — Geometrical tolerancing — Tolerances of form, orientation, location and run-out.

4. Tolleranze di Disallineamento

La concentricità delle superfici cilindriche o l’allineamento delle altre forme (maschio o femmina), sono influenzati dalla progettazione del pressocolato. Questo standard si applica ai pressocolati abbastanza rigidi ed uniformi nella forma e nello spessore di parete. In queste condizioni, i getti possono essere leggermente fuori posizione, ma questa deviazione è consentita come dichiarato nello standard 1 (tolleranze di dimensione lineare). In alcuni casi, nel determinare le tolleranze di disallineamento, si deve considerare l’effetto degli altri standard applicabili, come ad esempio le tolleranze di divisione dello stampo (standard 2), le tolleranze dell’elemento mobile aggiuntivo nello stampo (standard 3) e le tolleranze per le superfici piane (standard 5).

Questo standard non ricopre i pressocolati che contengono degli inserti

4.1. Superfici Cilindriche od Altre Superfici Formate dalla Stessa Metà dello Stampo

Le superfici cilindriche A e B formate dalla stessa metà stampo hanno un allineamento compreso entro 0.1mm (TIR) a prescindere dalla dimensione. In queste condizioni, i pressocolati possono essere leggermente storti, ma questa “deviazione” è consentita come dichiarato nello standard 1.

4.2. Superfici Cilindriche od Altre Superfici A e C Formate da Parti Opposte dello Stampo

Nota: la dimensione maggiore determina la tolleranza.

Tolleranza totale (TIR

| Diametro A mm | Tolleranza mm |

| 0 – 80 | 0.30 |

| 81 – 100 | 0.33 |

| 101 – 125 | 0.37 |

| 125 – 160 | 0.42 |

| 161 – 200 | 0.48 |

| 201 – 250 | 0.55 |

| 251 – 315 | 0.65 |

| 316 – 400 | 0.78 |

| 401 – 500 | 0.93 |

4.3. Allineamento di Fori Formati da Due Elementi Mobili nella Stessa Metà Stampo

Nota: la tolleranza si basa sulla somma delle due dimensioni A e B formate dagli elementi mobili dello stampo.

| Diametro A mm | Tolleranza mm |

| 0 – 80 | 0.38 |

| 81 – 100 | 0.44 |

| 101 – 125 | 0.51 |

| 125 – 160 | 0.62 |

| 161 – 200 | 0.74 |

| 201 – 250 | 0.89 |

| 251 – 315 | 1.08 |

| 316 – 400 | 1.34 |

| 401 – 500 | 1.64 |

5. Allineamento di Superfici Piane: Planarità, Parallelismo e Forma Quadrata

L’allineamento si riferisce allo scostamento angolare tra gli elementi di un pressocolato. L’accuratezza angolare di un getto è condizionata da numerosi fattori, i quali includono la dimensione del getto stesso, la resistenza e la rigidezza dello stampo e dei suoi elementi in condizioni di temperatura elevata e pressione, il posizionamento delle parti mobili nello stampo, la distorsione dovuta alle deformazioni da raffreddamento ed a quelle provocate maneggiando il pezzo

Un getto dallo spessore ridotto non può mantenersi piano durante il raffreddamento, poiché ha una rigidezza insufficiente per resistere agli sforzi interni che crescono in fase di solidificazione

Le tolleranze d’allineamento richieste variano con la lunghezza della superficie sul pressocolato e con la disposizione relativa di queste superfici nella cavità dello stampo.

5.1 Allineamento, Superfici nella Stessa Metà dello Stampo

Tolleranza Totale

| Diagonale Maggiore della Superficie mm | Tolleranza mm |

| 0 – 80 | 0.13 |

| 81 – 100 | 0.15 |

| 101 – 125 | 0.18 |

| 125 – 160 | 0.21 |

| 161 – 200 | 0.25 |

| 201 – 250 | 0.30 |

| 251 – 315 | 0.37 |

| 316 – 400 | 0.45 |

| 401 – 500 | 0.55 |

5.2 Allineamento, Superfici Ricavate in Metà opposte e Seconda Superficie Ricavata da un Elemento Mobile nella Stessa Metà dello Stampo

Tolleranza Totale

| Diagonale Maggiore della Superficie mm | Tolleranza mm |

| 0 – 80 | 0.20 |

| 81 – 100 | 0.23 |

| 101 – 125 | 0.27 |

| 125 – 160 | 0.32 |

| 161 – 200 | 0.38 |

| 201 – 250 | 0.45 |

| 251 – 315 | 0.55 |

| 316 – 400 | 0.68 |

| 401 – 500 | 0.83 |

5.3. Allineamento, Seconda Superficie Formata da un Elemento Mobile dello Stampo nella Metà Opposta a Quella di Riferimento

Tolleranza Totale

| Diagonale della Superficie Specificata Formata dall’Elemento Mobile dello Stampo |

Tolleranza mm |

| 0 – 80 | 0.28 |

| 81 – 100 | 0.34 |

| 101 – 125 | 0.40 |

| 125 – 160 | 0.52 |

| 161 – 200 | 0.64 |

| 201 – 250 | 0.79 |

| 251 – 315 | 0.97 |

| 316 – 400 | 1.24 |

| 401 – 500 | 1.54 |

6. Tolleranze d’Allineamento: Fori Realizzati da Fusione

Tolleranze più strette possono essere ottenute là dove sono necessarie in accordo con il fonditore.

6.1 e 6.2. Tolleranze d’Allineamento, Fori Realizzati da Fusione – Anime Fisse

Nota: i valori mostrati rappresentano la pratica produttiva riferita più economica.

Le anime usate negli stampi per sagomare i fori nei getti pressocolati possono piegarsi in seguito all’esposizione prolungata agli sforzi termici e meccanici cui sono sottoposte.

Le anime usate negli stampi per sagomare i fori nei getti pressocolati possono piegarsi in seguito all’esposizione prolungata agli sforzi termici e meccanici cui sono sottoposte.

I valori mostrati si riferiscono alla deviazione dall’asse nominale dei fori spinati e devono essere aggiunti alle tolleranze delle superfici piane (standard 5).

Tolleranze d’allineamento, deviazione dall’asse nominale, fori spinati (TIR)

| Diametro del Foro mm | Profondità Limite del Foro mm | Dato di Tolleranza nella Stessa Metà dello Stampo (Standard 6.1) |

Dato di Tolleranza nella Metà dello Stampo Opposta (Standard 6.2) |

| 3 | 10 | 0.26 | 0.40 |

| 4 | 14 | 0.26 | 0.40 |

| 5 | 19 | 0.40 | 0.60 |

| 6 | 25 | 0.50 | 0.75 |

| 10 | 40 | 0.50 | 0.75 |

| 13 | 50 | 0.50 | 0.75 |

| 16 | 80 | 0.75 | 1.12 |

| 19 | 115 | 1.25 | 1.90 |

| 25 ed oltre | 150 | 1.25 | 1.90 |

6.3. Tolleranza d’Allineamento Aggiuntiva, Fori Realizzati da Fusione Formati da un Elemento Mobile nella Stessa Metà Stampo di Riferimento

Tolleranza aggiuntiva totale (TIR) da sommare alla tolleranza nello standard 6.1

| Profondità del Foro mm |

Tolleranza mm |

| 0 – 20 | 0.10 |

| 21 – 25 | 0.11 |

| 26 – 30 | 0.12 |

| 31 – 40 | 0.14 |

| 41 – 50 | 0.16 |

| 51 – 63 | 0.18 |

| 64 – 80 | 0.20 |

| 81 – 100 | 0.23 |

| 101 – 125 | 0.27 |

6.4. Tolleranza d’Allineamento Aggiuntiva, Fori Realizzati da Fusione Formati da un Elemento Mobile nella Metà Stampo Opposta a quella di Riferimento

Tolleranza aggiuntiva totale (TIR) da sommare alla tolleranza nello standard 6.2

| Profondità del Foro mm |

Tolleranza mm |

| 0 to 20 | 0.14 |

| 21 to 25 | 0.15 |

| 26 to 30 | 0.16 |

| 31 to 40 | 0.18 |

| 41 to 50 | 0.21 |

| 51 to 63 | 0.24 |

| 64 to 80 | 0.28 |

| 81 to 100 | 0.34 |

| 101 to 125 | 0.40 |

7. Miscellanea degli Standard

7.1. Tolleranza Standard di Lavorazione Meccanica

In alcuni casi può essere richiesta una lavorazione meccanica per raggiungere lo standard d’accuratezza desiderato, ed è pertanto opportuno considerare un sovrametallo di 0.25mm rispetto alla tolleranza appropriata così da assicurare la spianatura della superficie.

7.2 Spessore di Sezione Minimo

Esiste una relazione tra la dimensione di un getto e quanto sottile esso può essere; non c’è uno spessore massimo di parete, ma le variazioni dello spessore dovrebbero concordare con la buona pratica dei raccordi, delle nervature e degli spigoli.

Spessore di sezione minimo

| Dimensione | Spessore Minimo | |

| Piccolo | 10cm2 | 0.5mm |

| Medio | 300cm2 | 1.0 – 1.5mm |

| Grande | oltre 300cm2 | 1.5 – 2.0mm |

7.3. Spoglia di Pareti, Nervature e Punzoni

La spoglia della parete è normalmente compresa tra 1° e 2° per parte. Le nervature poco profonde, comunque, richiedono una conicità maggiore (5°-10°), anche se per le nervature che sono in asse con il ritiro (come ad esempio nel caso dei raggi di una ruota) possono essere accettate rastremazioni inferiori.

7.4. Stampigliatura

L’ ampiezza minima del rialzo è di 0,25mm, gli angoli sul fianco devono essere pari a 25° o più, l’altezza pari od inferiore a quella del rialzo.

7.5. Filettature

Sui componenti sino a 13cm2 di area e 40g di peso possono essere mantenute delle tolleranze di forma medie.

| Metrico BS3643 | |

| Diametro minimo | 8mm |

| Passo più fine | 1 mm |

| Tolleranza preferenziale | 8g |

| Tolleranza accettabile | 6e.6g.6h |

7.6. Standard Commerciale di Sbavatura

Le cifre sottostanti sono soltanto una linea guida, poiché molto dipende dal numero dei pezzi colati ad ogni stampata e dal numero di quelli sbavati per una singola macchina ad ogni stampata.

| Dimensioni approssimate della bava mm | |||||

| Area del Piano in Vista cm2 | Ampiezza | Spessore

c |

Foro Spinato

d |

Punzoni Estrattori

e |

|

| Piano di Separazione a | Spina Mobile b | ||||

| 0 – 20 | 0.2 | 0.4 | 0.8 | 0.1 | 0.2 |

| 21 – 70 | 0.3 | 0.7 | 1.4 | 0.2 | 0.4 |

| 71 – 200 | 0.5 | 0.9 | 1.7 | 0.3 | 0.6 |

| 201 – 600 | 0.8 | 1.0 | 1.9 | 0.4 | 0.8 |

| Oltre 600 | Si prega di consultare il fonditore | ||||

E’ possibile ottenere dei limiti più precisi utilizzando degli utensili di qualità superiore e/o operazioni secondarie, ma questi limiti non sono raggiunti a livello industriale.

7.7 Conicità dei Fori Realizzati da Fusione

Qualora sia necessario è possibile fondere con conicità inferiori in accordo con il fonditore.

Conicità dei fori spinati

| Diametro mm |

Profondità mm | Conicità Grado min |

Tangente | Conicità mm |

|

| 3 | 10 | 3 | 0 | 0.0524 | 0.52 |

| 4 | 14 | 2 | 30 | 0.0437 | 0.61 |

| 5 | 18 | 2 | 12 | 0.0384 | 0.69 |

| 6.5 | 25 | 1 | 54 | 0.0332 | 0.83 |

| 8 | 32 | 1 | 36 | 0.0279 | 0.89 |

| 10 | 45 | 1 | 24 | 0.0244 | 1.10 |

| 12.5 | 60 | 1 | 12 | 0.0209 | 1.25 |

| 16 | 80 | 1 | 0 | 0.0175 | 1.40 |

| 20 | 110 | 0 | 51 | 0.0149 | 1.64 |

| 25 | 150 | 0 | 45 | 0.0131 | 1.96 |

Nota 1: le profondità e le conicità mostrate non sono applicabili nelle condizioni in cui le spine dai diametri più piccoli sono ampiamente spaziate e soggette all’intero sforzo di ritiro.

Nota 2: i fori che devono essere filettati richiedono una conicità inferiore. Malgrado gli svantaggi di una produzione lenta dovuta alla necessità di una conicità inferiore, la foratura mediante spine e la seguente maschiatura possono essere ancora più economiche rispetto alla foratura e maschiatura, sia nel caso di una filettatura completa che parziale. Se un’applicazione non richiede una filettatura completa, il foro deve essere realizzato in modo da consentire circa il 60% di una filettatura completa all’estremità maggiore ed il 75% a quella opposta. Per contro, se è essenziale una filettatura completa la conicità deve essere rimossa per mezzo di una lavorazione meccanica prima della maschiatura. In genere, la massima profondità filettata non deve superare il doppio del diametro nominale della vite.

Design per Evitare il Surriscaldamento Locale dello Stampo

Le zone dello stampo che sono circondate dal getto tendono a diventare più calde rispetto alla temperatura complessiva dello stampo. Nei casi estremi il risultato può essere la presenza nel getto di difetti come porosità superficiale e la formazione di cricche.

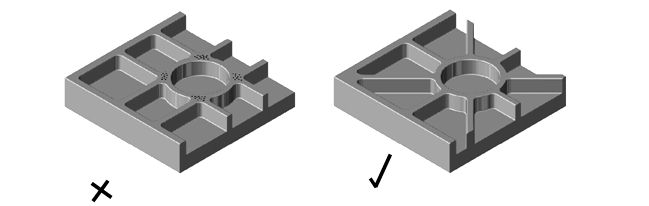

Evitare le Zone Calde Mediante un Buon Design del Pezzo

Spesso una buona progettazione dello stampo può aiutare a dissipare il calore sviluppato nelle zone più critiche, anche se la risposta migliore è quella di non includere nel design queste zone suscettibili di surriscaldamento.

Nella figura sottostante, (A) e (B) forniscono le stesse funzioni, ma (B) elimina gli angoli a spigolo vivo così da evitare il surriscaldamento locale.

Le proiezioni degli spigoli vivi sullo stampo causano un surriscaldo locale, e sono inoltre vulnerabili per quanto riguarda il danneggiamento meccanico e termico.

Design per Evitare le Spine Mobili

Le forme tridimensionali complesse sono realizzate utilizzando delle spine mobili che scorrono nello stampo. In ogni caso, se il progettista del pezzo può ottenere un effetto soddisfacente senza l’utilizzo di queste parti mobili, lo stampo avrà un costo significativamente inferiore. Per quantità produttive superiori, i costi aggiuntivi dovuti all’utilizzo delle parti mobili nello stampo possono essere facilmente superati dal valore delle caratteristiche ottenibili, oppure dalla riduzione del contenuto di materiale impiegato nel getto.

Come Evitare l’Utilizzo delle Spine Mobili

E’ possibile lasciare i fori “aperti” alla base, così da eliminare la necessità di un’anima mobile.

E’ un metodo impiegato per realizzare un foro nella parete laterale di un getto senza l’utilizzo di una spina mobile.

Nota: questo può essere ottenuto soltanto se la parete è inclinata in modo da permettere alle due metà dello stampo di separarsi, come illustrato in (A) e (B).

Evitare i Tratti Deboli nello Stampo

Il design dei getti che richiedono l’impiego di porzioni di stampo potenzialmente deboli deve essere evitato. E’ difficile generalizzare riguardo a quest’aspetto, ma i tratti lunghi e sottili in cui si intensificano gli sforzi sono particolarmente soggetti a cedimento.

I perni delle spine dalla forma piatta sono poco resistenti e possono facilmente rompersi in servizio. E’ opportuno realizzare dei fori il più possibile circolari, e fare in modo che i particolari meccanici si basino su uno standard circolare. Nell’esempio, si richiede un foro creato mediante una spina per fornire una sede sul bordo dell’anello. Un foro semicircolare è pertanto accettabile, e rappresenta un design migliore per quanto riguarda la lavorazione dello stampo.

Fusione delle Filettature

La maggior parte delle filettature esterne possono essere ottenute direttamente di fusione, a condizione che siano sezionate dalla linea di separazione delle impronte.

Ad eccezione della filettatura a spira singola, le filettature interne, se devono essere fuse, hanno bisogno di un carrello rotante. Di solito è più costoso che realizzare la filettatura in un’operazione secondaria.

Filettature Esterne

(A) Le filettature complete possono essere fuse, ma richiedono che il fonditore mantenga degli standard elevati per quanto riguarda l’accuratezza e manutenzione dello stampo.

(B) Se l’applicazione lo consente, si devono incorporare delle parti piane lungo la linea di separazione, così da semplificare l’operazione di tranciatura e correggere gli errori del passo.

Filettature Interne

Di solito è più economico lavorare a macchina le filettature interne, piuttosto che ottenerle per fusione, poiché la necessità di ruotare l’anima per consentirne l’estrazione aumenta il tempo ciclo (C).

Le filettature a passo molto grosso oppure che hanno un passo conico sono un’eccezione, poiché sono più facilmente removibili.

Le filettature costituite da una singola spira possono essere prodotte senza la necessità di ruotare l’anima, come mostrato nell’immagine (D).

Design per un’estrazione affidabile

La disposizione degli estrattori deve assicurare che il getto ed il canale di colata siano rimossi in modo rettilineo, senza distorcere il pezzo. In generale si deve collocare un estrattore in prossimità d’ogni punto in cui il getto tende a aderire allo stampo; inoltre, la sua posizione deve garantire che ogni sforzo prodotto nel getto tenda a distaccare quest’ultimo dalla matrice. Questo aspetto rientra più che altro nelle competenze decisionali del fonditore e del progettista dello stampo, ma il design del getto può rendere il compito facile, difficile od impossibile.

Gli estrattori lasciano piccoli segni sulla superficie dei pressocolati, a meno che non siano previste sul getto delle apposite alette o gli estrattori possano agire sulla materozza e sul metallo in eccesso. Il pezzo deve essere progettato in modo che questo tipo di segni non lasci imperfezioni e sulle superfici visibili del getto finito. Il diametro minimo usuale degli estrattori è pari a circa 2.5mm, ma si aggira tipicamente sui 5mm.

I segni degli estrattori possono anche essere leggermente rialzati o ribassati. In situazioni non critiche sono consentiti a 0.4mm sopra o sotto la superficie del getto.

Tali segni possono anche essere circondati da una bava di metallo, specialmente dopo che lo stampo ha prodotto una gran quantità di getti. Se l’utilizzo finale lo consente, la bava dovuta agli estrattori può non essere rimossa, ma soltanto schiacciata od appiattita.

Nota: la rimozione completa dei segni d’estrazione e della bava, mediante una lavorazione meccanica o delle operazioni di abrasione manuale, dovrebbe essere specificata soltanto quando i requisiti giustificano le spese richieste da queste operazioni secondarie.

Borchie ed Ispessimenti

Le borchie e gli ispessimenti, che sono più pesanti rispetto alle pareti sottili adiacenti, causano una contrazione disomogenea. Questa a volte provoca l’aumento dei cosiddetti “segni da ritiro” od “ombreggiature”, che sono in realtà depressioni poco profonde sulla superficie del getto opposte alla sezione ispessita. Questo tipo di difetti è poco estetico, specialmente quando la superficie è sottoposta alla finitura di lucidatura. L’effetto può essere minimizzato, rendendo la variazione di spessore minore e la più graduale possibile se le condizioni lo consentono. Le ombreggiature possono essere mascherate dalle nervature oppure da motivi in bassorilievo; raramente avvengono in sezioni dallo spessore superiore a 2.5mm. Le nervature sono spesso collegate alle borchie dove, in servizio, si hanno le concentrazioni di carico: in questo modo è possibile ridistribuire gli sforzi su un’area maggiore del getto.

Tapped bosses are stronger than threaded studs because external threads cause a notch effect under shock loads. For this reason tapped bosses are always preferable and sometimes are as economical as threaded cast studs. However, the precaution must be taken to allow tap and chip clearance beyond the last thread of the hole, or else a through hole must be provided.

Fori Ottenuti da Fusione

In molti casi la foratura e la lavorazione meccanica possono essere completamente evitate ottenendo le forature direttamente da fusione. E’ possibile impiegare una conicità nulla, ma questa deve essere specificata soltanto quando è assolutamente necessario ed i costi aggiuntivi implicati nella produzione del getto e nella manutenzione dello stampo sono giustificati.

Se è essenziale una filettatura completa la conicità deve essere rimossa per mezzo di una lavorazione meccanica prima della maschiatura, oppure è possibile utilizzare un angolo di spoglia molto inferiore. In genere la massima profondità filettata non deve superare il doppio del diametro nominale della vite. Di solito, i fori da filettare devono avere una svasatura superiore di 2.5mm rispetto alla filettatura, così da facilitare la maschiatura e l’assemblaggio, specialmente quando il foro è spinato.

Alcune Tecniche per il Design dei Fori Ottenuti da Fusione

(A) Un foro cieco è preferibile rispetto ad un foro passante, dato che ci possono essere dei problemi con la bava.

(B) Là dove è richiesto un foro passante può essere preferibile lasciare un film lungo la linea di separazione che può essere rimosso in un secondo momento.

Tolleranze delle Lavorazioni Meccaniche

Se la lavorazione meccanica è inevitabile può essere adottata una tolleranza di 0.25mm. E’ opportuno evitare una rimozione eccessiva di materiale, poiché in questo modo si tende a far affiorare la porosità presente nel getto.